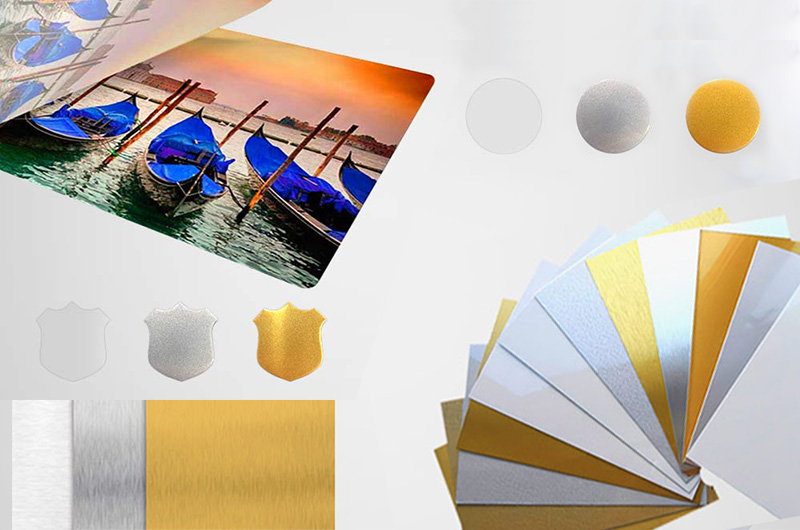

Recubrimiento en polvo electroestático

¿Qué es el recubrimiento en polvo electrostático?

El recubrimiento en polvo electrostático es un método que utiliza cargas eléctricas para adherir partículas sólidas cargadas a la superficie de una pieza. Desde la década de 1960, este proceso se ha utilizado ampliamente a nivel mundial.

Incluye preparación del polvo, carga eléctrica, pulverización, deposición en la pieza y curado según necesidades. Comparado con pinturas líquidas, garantiza calidad, resistencia a la corrosión, protección ambiental y aplicación uniforme.

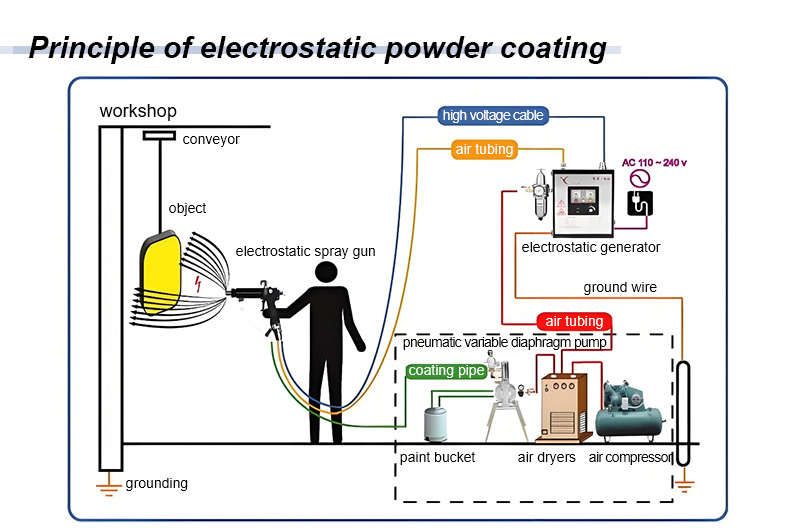

Principio del recubrimiento en polvo electrostático

Se basa en el campo eléctrico corona de alto voltaje. La copa conductora metálica en la pistola se conecta a carga negativa, mientras la pieza a recubrir se conecta a tierra como polo positivo, creando un fuerte campo electrostático entre ambos.

Proceso de recubrimiento con cargas eléctricas

Durante el proceso, las partículas de polvo se cargan eléctricamente. Una vez cargadas, son atraídas hacia la superficie de la pieza mediante fuerzas electrostáticas.

¿Cómo actúa la carga en este proceso?

La polaridad (positiva/negativa) se selecciona según necesidades. La pieza adquiere carga opuesta para atraer el polvo cargado, aprovechando el principio de atracción entre cargas opuestas.

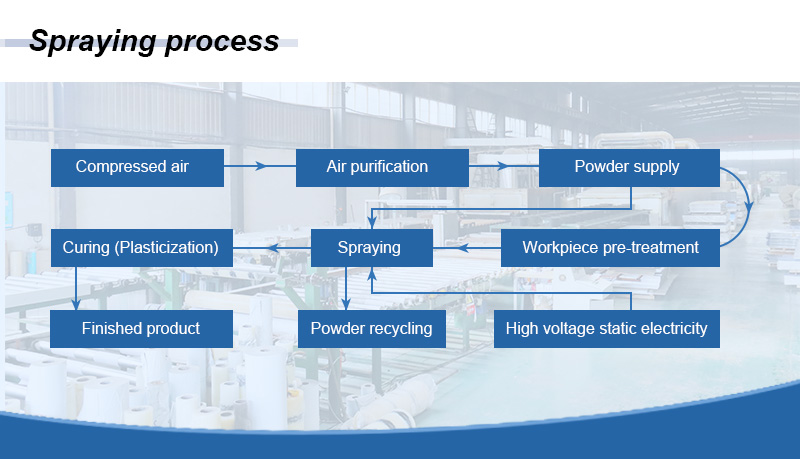

Proceso de pulverización electrostática

Etapas de aplicación

¡Prepara tu pistola y guantes para comenzar!

- Preparación del polvo: Mezcla con aire para transporte.

- Pretratamiento: Mejora adherencia entre piezas y recubrimiento.

- Carga eléctrica: Mediante fricción o campo eléctrico.

- Pulverización: Dirige polvo cargado hacia la pieza.

- Deposición: Cubierta uniforme por atracción electrostática.

- Solidificación: Fusión o curado para formar capa final.

Pretratamiento de metales

Esencial para optimizar adherencia. Incluye:

Desengrase, desoxidación, fosfatado químico o pasivación.

| Material | Condición general | Con óxido |

| Acero/Hierro | Desengrase, Limpieza, Fosfatado | Granallado, Fosfatado |

| Galvanizado en caliente, Cobre, Latón | Desengrase, Eliminación de sales | Fosfatado/Cromatado, Granallado |

| Aluminio (estándar) | Desengrase, Limpieza | Cromatado |

| Aluminio (extruido) | Cromatado | Cromatado |

| Magnesio (estándar) | Desengrase, Limpieza | Cromatado |

| Magnesio (extruido/fundido) | Cromatado | Cromatado |

| Chapa galvanizada | Desengrase, Limpieza | Desengrase, Limpieza, Fosfatado, Cromatado |

Defectos y soluciones

Imperfecciones como manchas o poros suelen originarse en pretratamiento inadecuado. Medidas clave:

- Pretratamiento exhaustivo: Eliminar totalmente grasas y óxidos.

- Fosfatado controlado: Espesor uniforme y secado completo.

- Inspecciones periódicas: Verificar equipos y procesos.

- Capacitación: Operarios entrenados en protocolos.

¿Qué factores afectan el efecto de la pulverización electrostática?

Además del proceso de pulverización, los factores que afectan el rendimiento del recubrimiento en el proceso de pulverización electrostática de polvo también están relacionados con el recubrimiento en polvo.

Tamaño de partícula del polvo

Los cambios en el tamaño de las partículas afectan la fluidez, la aplicación del recubrimiento, la tendencia a ser arrastradas por el aire, la obstrucción de la pistola de pulverización y el espesor de la película.

- Fluidez: A medida que disminuye el tamaño de las partículas, la fluidez se deteriora gradualmente.

- Aplicación: La aplicación del recubrimiento pasa de difícil a fácil a medida que disminuye el tamaño de las partículas.

- Tendencia al arrastre: La tendencia a ser arrastradas por el aire va de difícil a fácil con la reducción del tamaño de partícula.

- Obstrucción de la pistola: De suave a obstrucción frecuente al disminuir el tamaño de partícula.

- Espesor de película: El espesor varía de grueso a delgado al reducirse el tamaño de partícula.

Resumen: Es crucial seleccionar el tamaño de partícula adecuado para equilibrar estas propiedades contradictorias.

Conductividad de los recubrimientos en polvo

El rango óptimo de conductividad es 10¹⁰–10¹⁴ Ω·cm. Mantener la resistividad volumétrica dentro de este rango garantiza buen rendimiento durante la aplicación y espesor adecuado.

- Por debajo de 10⁹ Ω·cm: Las partículas pierden carga fácilmente y se desprenden.

- 10¹⁰–10¹⁴ Ω·cm: Permite buen rendimiento de aplicación y películas gruesas.

- Por encima de 10¹⁵ Ω·cm: Acumulación de carga en la superficie, imposibilitando películas gruesas.

Distancia de pulverización

La distancia afecta la intensidad del campo eléctrico, influyendo en el espesor y eficiencia de deposición. A 250 mm se alcanza máxima eficiencia (100%).

- 250 mm: Eficiencia de deposición 100%.

- 300 mm: Eficiencia 91%.

- 400 mm: Eficiencia 56%.

Voltaje de pulverización

Aumentar el voltaje incrementa la cantidad de polvo depositado, pero su efecto disminuye al superar 90 kV. Se recomienda 60–90 kV para equilibrar depósito y evitar rupturas dieléctricas.

- Espesor de película: Mayor crecimiento inicial al aumentar voltaje, pero efecto disminuye con el tiempo.

- Distancia: El efecto del voltaje se reduce al aumentar la distancia.

- Riesgo: Voltajes >90 kV pueden causar ruptura del polvo, afectando calidad.

Presión del gas de alimentación

Presiones altas reducen la eficiencia de deposición. Una presión baja (4.9 Pa) mantiene alta eficiencia.

- 4.9 Pa: 100% eficiencia.

- 6.89 Pa: 97%.

- 9.8 Pa: 9%.

- 14.7 Pa: 88%.

- 19.6 Pa: 84%.

Pulverización electrostática de pinturas vs recubrimiento en polvo

El recubrimiento en polvo destaca en respeto ambiental, durabilidad, eficiencia, seguridad y calidad estética, siendo ideal para aplicaciones industriales a gran escala.

Las pinturas ofrecen ventajas en flexibilidad, rango de materiales aplicables, facilidad de mantenimiento e inversión inicial, adecuadas para necesidades de pequeña escala y múltiples variedades.

Respeto ambiental

Recubrimiento en polvo

- Ventajas: No contiene COVs (compuestos orgánicos volátiles), menor impacto ambiental.

- Desventajas: Sistemas de recuperación deficientes pueden generar polución por polvo.

Pinturas

- Desventajas: Alto contenido de COVs, afectan medio ambiente y salud.

- Ventajas: Algunas pinturas acuosas tienen menos COVs, pero menor rendimiento vs polvo.

Durabilidad y adhesión

Recubrimiento en polvo

Los recubrimientos en polvo ofrecen excelente resistencia al desgaste, a productos químicos y adhesión, siendo ideales para aplicaciones industriales exigentes.

Pintura por pulverización

- Desventajas: Las pinturas generalmente tienen menor resistencia a la abrasión y peor adhesión que los recubrimientos en polvo, especialmente en entornos hostiles.

- Ventajas: Algunas pinturas especializadas pueden ofrecer buena resistencia química, aunque suelen ser más costosas.

Espesor y uniformidad del recubrimiento

Recubrimiento en polvo

- Ventajas: La pulverización electrostática permite lograr un espesor más uniforme y reducir defectos en el recubrimiento.

- Desventajas: Un espesor excesivo puede causar desprendimiento o efecto "piel de naranja", pero esto se evita controlando parámetros de aplicación.

Pintura por pulverización

- Desventajas: Es difícil controlar el espesor, con tendencia a irregularidades y defectos.

- Ventajas: Pueden lograrse capas más gruesas mediante múltiples aplicaciones y secado, aunque requiere más tiempo.

Eficiencia y costos

Recubrimiento en polvo

- Ventajas: Alta tasa de reciclaje del polvo, menor desperdicio de material y costos reducidos a largo plazo.

- Desventajas: Inversión inicial elevada en equipos especializados de aplicación y curado.

Pintura por pulverización

- Ventajas: Baja inversión inicial y equipos relativamente simples.

- Desventajas: Alto costo de materiales y gestión de residuos no utilizados.

Velocidad y flexibilidad

Recubrimiento en polvo

- Desventajas: El proceso de aplicación y curado requiere tiempo, especialmente en piezas grandes o complejas.

- Ventajas: Permite pulverizar múltiples piezas rápidamente en producción masiva.

Pintura por pulverización

- Ventajas: Aplicación rápida, ideal para necesidades urgentes.

- Desventajas: Tiempos de secado prolongados afectan la productividad.

Seguridad y salud

Recubrimiento en polvo

- Ventajas: Sin solventes, menor riesgo de incendio/explosión y menor impacto en la salud operativa.

- Desventajas: La inhalación de polvo requiere protección respiratoria adecuada.

Pintura por pulverización

- Desventajas: Contiene solventes inflamables con mayores riesgos laborales.

- Ventajas: Medidas de ventilación y protección reducen riesgos, pero persisten más altos que en polvo.

Color y apariencia

Recubrimiento en polvo

- Ventajas: Brillo alto y color uniforme con acabado premium.

- Desventajas: Cambiar colores requiere limpieza exhaustiva de equipos, óptimo para producción monocromática masiva.

Pintura por pulverización

- Ventajas: Facilidad para cambiar colores, ideal para producciones pequeñas multicolor.

- Desventajas: Menor uniformidad cromática y brillo comparado con polvo.

Materiales aplicables

Recubrimiento en polvo

- Ventajas: Compatible con metales y no metales conductores.

- Desventajas: Materiales no conductores requieren tratamiento previo para carga electrostática.

Pintura por pulverización

- Ventajas: Aplicable a casi todos los materiales, incluyendo porosos.

- Desventajas: Algunos sustratos necesitan imprimaciones especiales para adhesión.

Reparación y reaplicación

Recubrimiento en polvo

- Desventajas: Reparaciones complejas que exigen repulverizar áreas completas.

- Ventajas: Alta durabilidad reduce necesidad de mantenimiento.

Pintura por pulverización

- Ventajas: Reparaciones locales sencillas.

- Desventajas: Reaplicación puede requerir remoción de capas antiguas.

Equipos y mantenimiento

Recubrimiento en polvo

- Ventajas: Mantenimiento sencillo enfocado en limpieza de boquillas y sistemas de recuperación.

- Desventajas: Requiere calibración periódica del sistema electrostático.

Pulverización de pintura

El equipo es relativamente simple y más fácil de mantener.

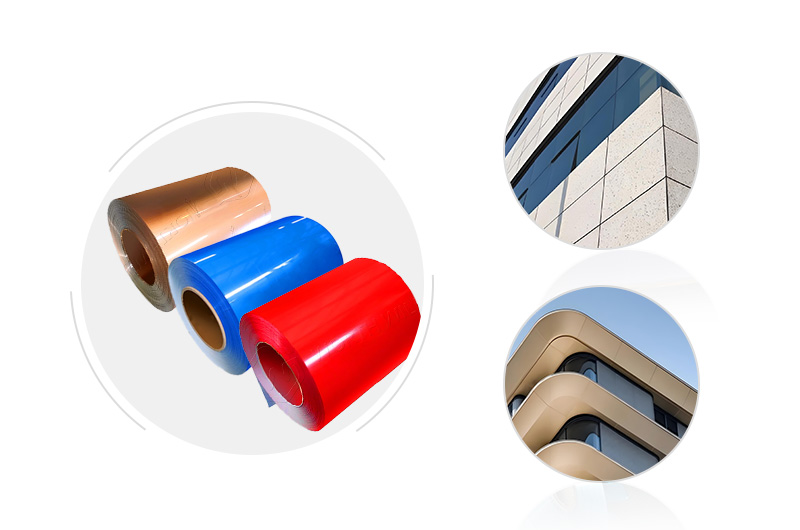

Ámbito de aplicación

- Pulverización electrostática de polvo: Adecuada para producción industrial a gran escala, especialmente para piezas con formas complejas y grandes tamaños, como en industrias automotriz, electrodomésticos y muebles.

- Pintura por aspersión: Apropiada para producción en pequeños lotes con múltiples variantes, y operaciones manuales de mantenimiento como decoración residencial, reparación vehicular y creación artística.

Composición de pinturas

He detallado la composición de recubrimientos en polvo en la mejor pintura para aluminio. Los recubrimientos por pulverización electrostática suelen componerse de resina, pigmento, agente endurecedor y aditivos. Según el tipo de resina, pueden clasificarse como recubrimiento polimérico mágico, poliéster o epóxico en polvo.

Las pinturas por aspersión incluyen acrílicos, epoxi en polvo, poliéster (PE), acuosas y pinturas PVDF.

Electrocobertura vs Recubrimiento en Polvo

La electrocobertura, también llamada deposición electroforética, es un método que deposita partículas de pintura cargadas sobre superficies conductoras mediante campo eléctrico.

Forma del recubrimiento

- Electrocobertura: Utiliza pintura acuosa líquida con partículas dispersadas y cargadas en agua.

- Recubrimiento en polvo: Emplea polvo seco electrostático que adhiere a la superficie mediante carga eléctrica.

Proceso de aplicación

- Electrocobertura: La pieza se sumerge en solución de pintura cargada, depositándose las partículas por acción del campo eléctrico.

- Recubrimiento en polvo: El polvo es rociado mediante pistola electrostática sobre pieza conectada a tierra, adhiriéndose por atracción eléctrica.

Características del recubrimiento

- Electrocobertura: Película uniforme que penetra áreas complejas, formando capa protectora densa.

- Recubrimiento en polvo: Espesor controlable con superficie lisa, pero menor cobertura en formas complejas comparado con electrocobertura.

Ámbito de aplicación

- Recubrimiento electroforético: Adecuado para productos metálicos, especialmente piezas con formas complejas como carrocerías de automóviles y carcazas de electrodomésticos.

- Recubrimiento en polvo: Aplicable a diversos materiales metálicos y no metálicos, utilizado ampliamente en muebles, electrodomésticos, construcción y otros campos.

Protección ambiental

- Recubrimiento electroforético: Alta tasa de utilización de la capa, tratamiento de aguas residuales relativamente simple, pero contiene pequeñas cantidades de solventes orgánicos.

- Recubrimiento en polvo: Prácticamente libre de solventes, alta tasa de reciclaje de la capa, más ecológico.

Costos

- Recubrimiento electroforético: Inversión inicial alta, pero costos operativos a largo plazo bajos.

- Recubrimiento en polvo: Inversión inicial relativamente baja, pero costos elevados de mantenimiento de equipos y consumibles.

Recubrimiento en polvo electrostático vs. recubrimiento en polvo convencional

A primera vista, los términos parecen similares, pero las diferencias merecen un análisis detallado.

El recubrimiento en polvo convencional es una técnica donde se aplica polvo seco mediante pulverización y luego se cura con calor para formar una película. La palabra "electrostático" implica el uso de carga eléctrica: en el método electrostático, las partículas de polvo se cargan eléctricamente y la pieza se conecta a tierra para generar atracción electrostática.

En contraste, el recubrimiento en polvo no electrostático depende de contacto físico o retención mecánica, sin aprovechar fuerzas electrostáticas.

Recubrimiento en polvo electrostático vs. recubrimiento por rodillo

El recubrimiento por rodillo utiliza un rodillo giratorio para aplicar pintura líquida de manera uniforme.

Método de aplicación

- Recubrimiento electrostático: Utiliza partículas de polvo cargadas que se adhieren electrostáticamente a la pieza.

- Recubrimiento por rodillo: Aplica pintura líquida mediante un rodillo giratorio.

Características de la capa

- Recubrimiento electrostático: Película uniforme con alta adhesividad, ideal para formas complejas.

- Recubrimiento por rodillo: Espesor controlable pero menos uniforme, adecuado para superficies planas.

Escenarios de aplicación

- Recubrimiento electrostático: Productos industriales que requieren alta calidad y geometrías complejas (muebles, componentes automotrices).

- Recubrimiento por rodillo: Producción masiva de materiales planos o enrollados (placas de acero, tableros).

Impacto ambiental

- Recubrimiento electrostático: Sin solventes y con reciclaje de polvo ≥98%.

- Recubrimiento por rodillo: Puede contener solventes volátiles con impacto ambiental.

Puntos clave del recubrimiento electrostático

Distancia entre pistola y pieza

Rango óptimo: 150-300 mm. Una distancia menor causa cortocircuitos, mientras que una mayor reduce la adherencia.

Ángulo y movimiento de la pistola

Mantener la pistola perpendicular a la superficie y movimientos uniformes para evitar defectos como "piel de naranja".

Control de presión de aire

Presión recomendada: 0.4-0.7 MPa. Presiones altas reducen la adhesión, mientras que bajas causan atomización deficiente.

Mantenimiento de equipos

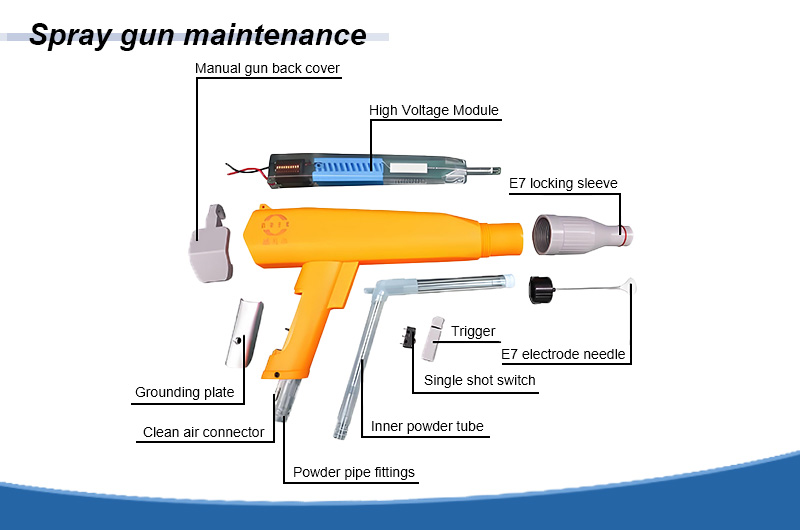

Limpieza de la pistola

Desmontar periódicamente y eliminar residuos con aire comprimido o solventes especiales.

Revisión de desgaste

Inspeccionar boquillas, anillos guía y electrodos. Reemplazar componentes gastados para garantizar calidad.

Mantenimiento del sistema de suministro

Asegurar fluidización homogénea del polvo y limpiar tuberías regularmente. Verificar sellos de bombas.

Ventajas del recubrimiento electrostático

- Amplia gama de colores con precisión

- Mayor durabilidad y adhesión

- Uniformidad en la capa aplicada

- Eficiencia superior (hasta 98% de aprovechamiento)

- Espesor ajustable: 20–200 µm

- Seguridad laboral y bajo impacto ambiental

- Costos operativos reducidos