Recubrimientos en polvo metálicos

los recubrimientos en polvo metálicos, que combinan aspectos decorativos y funcionales de pigmentos metálicos como perlas y polvos de aluminio plateado, son una tecnología clave de acabado superficial en construcción y muebles.

¿qué son los recubrimientos en polvo metálicos?

los recubrimientos en polvo metálicos, basados en polvos y que utilizan metales (p. ej., aluminio, zinc, cobre) como pigmentos principales, se detallan a continuación:

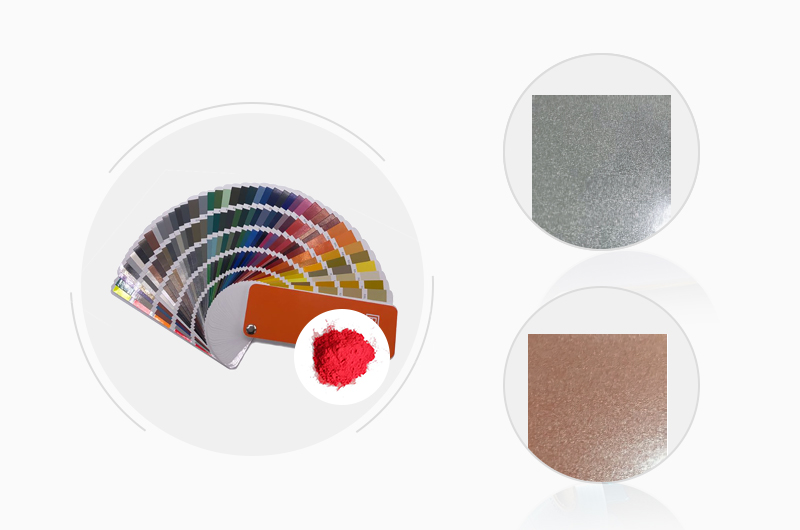

composición

- resina: componente principal de formación de película. opciones incluyen epoxi, poliéster y resinas híbridas epoxi/poliéster.

- agente de curado: activa el reticulado con resinas al calentar para formar la película. se usan típicamente agentes basados en aminas.

- pigmento: polvos metálicos como aluminio, zinc, cobre y acero inoxidable aportan brillo metálico y decoración especial.

- relleno: mejora propiedades como dureza y resistencia al desgaste. ejemplos: sulfato de bario, carbonato de calcio y talco.

- aditivo: mejora procesamiento y rendimiento de la película, incluyendo niveladores, desgasificadores y aceleradores de curado.

características

- respetuoso con el medio ambiente

- decorativo

- protector

- duradero

- fácil de aplicar

tipos de recubrimientos en polvo metálicos

por tipo de pigmento metálico

- tipo plateado aluminio: polvo de aluminio, o "plata en polvo", incluye variantes flotantes y no flotantes.

- tipo dorado cobre: polvo de cobre dorado tiene color vibrante pero baja resistencia a la intemperie, por lo que rara vez se usa en exteriores para perfiles de aluminio.

- tipo zinc: recubrimientos de zinc son resistentes a la corrosión y usados comúnmente en protección de acero.

por apariencia de película

- tipo liso: superficie uniforme, con opciones de alto brillo a mate.

- tipo texturizado: incluye texturas como martillado, arena, piel de naranja, craquelado, arrugado, terciopelo, etc.

por funcionalidad

- tipo decorativo: mejora la apariencia con colores y texturas diversas.

- tipo protector: protege sustratos metálicos con resistencia a la intemperie y corrosión.

por sustancia formadora de película

- recubrimientos termoplásticos: incluyen poliolefinas, polivinilideno fluoruro, poliamida, cloruro de polivinilo y poliéster termoplástico.

- recubrimientos termoendurecibles: ejemplos son epoxi, epoxi/poliéster y poliéster.

selección de pigmentos metálicos y diseño de formulación

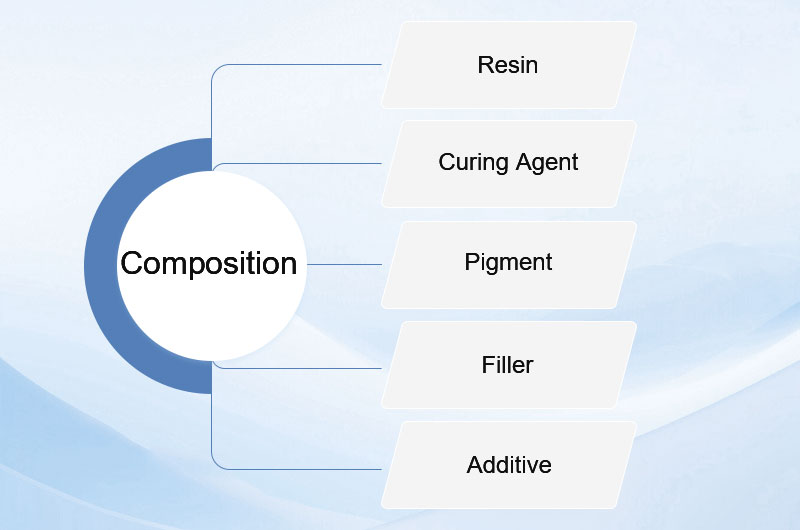

comparación de propiedades de pigmentos metálicos comunes

pigmentos nacarados

- estructura: mica recubierta con óxidos metálicos como tio₂ y fe₂o₃, creando colores iridiscentes por interferencia lumínica.

- impacto del tamaño de partícula: partículas gruesas (>50μm) aumentan brillo pero reducen cobertura; partículas finas (<20μm) ofrecen alta cobertura y brillo suave.

- límites de adición: exceso de pigmento nacarado grueso causa rugosidad, por lo que la adición debe ser ≤1.5%.

polvos de plata aluminio

- tipo flotante: procesado con ácido esteárico, migra a la superficie, ofrece efecto metálico intenso pero baja resistencia a la corrosión. con partículas <10μm, la adición debe ser ≤1%.

- tipo no flotante: recubierto con sílice o acrílico, se distribuye uniformemente, ofreciendo excelente resistencia a la intemperie. adición permitida: 5% - 20%.

polvo dorado cobre

hecho de aleaciones cobre-zinc, su tono dorado proviene de una capa superficial protectora. sin embargo, tiene baja resistencia a la intemperie y se usa principalmente en interiores.

claves del diseño de formulación

- mezcla: combinar pigmentos nacarados y plata aluminio equilibra decoración y resistencia, pero la adición total debe ser ≤1.5%.

- optimización de polvo base: resinas con alta temperatura de transición vítrea (tg) (como sistemas poliéster/tgic) aumentan rangos de temperatura de unión (50-60℃ para polvos lisos, 65-70℃ para polvos texturizados).

- control de costos: usar menos tipos de pigmentos metálicos y mínima cantidad necesaria para cobertura.

tecnologías clave de procesos de unión

proceso de unión y control de parámetros

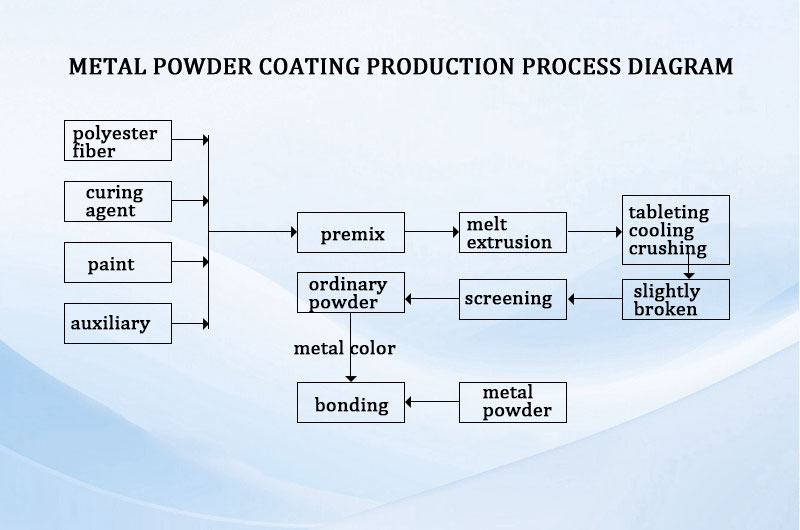

los polvos metálicos se combinan de forma estable mediante mezcla en seco más unión, con parámetros clave como sigue:

- temperatura: ajustada según el tipo de polvo base (polvo texturizado arena > polvo de dos componentes > polvo liso).

- frecuencia de operación: frecuencias excesivamente altas pueden dañar la capa de recubrimiento de polvos plateados de aluminio (p. ej., recubiertos con sílice), reduciendo resistencia alcalina.

- tiempo: 30 - 60 minutos. la sobre-unión puede romper partículas nacaradas, disminuyendo efectos de brillo.

ventajas y riesgos del proceso

- ventajas: la unión permite adición de polvo metálico hasta 20% (vs. 7% con mezcla en seco), mejorando estabilidad de pulverización y eficiencia de alimentación.

-

riesgos:

- caída de resistencia alcalina: la unión puede dañar capas de recubrimiento de polvo de aluminio. usar productos con recubrimiento compuesto (p. ej., sílice + resina acrílica).

- fluctuación de efectos metálicos: inconsistencias en parámetros entre lotes (p. ej., variación de ±5℃) causan diferencias de color. usar equipos automatizados de control de temperatura.

métodos de prueba y control de calidad

pruebas de rendimiento del recubrimiento

-

pruebas de resistencia ácido-alcalina:

- resistencia alcalina: aplicar solución de naoh al 10% durante 15 minutos. inspección visual sin corrosión (la plata flotante tiene menor resistencia; productos con recubrimiento compuesto son mejores).

- resistencia ácida: exposición de 15 minutos sin cambios significativos (el aluminio es inherentemente resistente a ácidos).

-

prueba de resistencia a mortero:

procedimiento: según estándar gb 5237.4 - 2017, tras 24 horas de exposición, el recubrimiento no debe desprenderse.

- prueba de adhesión: método de corte cruzado (astm d3359) debe alcanzar grado 1, con resistencia al rocío salino ≥1, 000 horas sin ampollas.

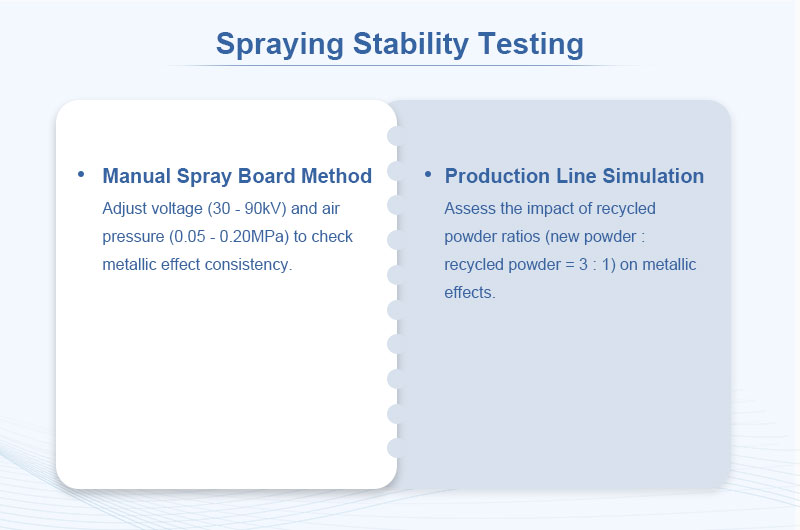

pruebas de estabilidad de pulverización

- método manual de tablero: ajustar voltaje (30 - 90kv) y presión de aire (0.05 - 0.20mpa) para verificar consistencia del efecto metálico.

- simulación de línea de producción: evaluar impacto de proporciones de polvo reciclado (polvo nuevo : reciclado = 3 : 1) en efectos metálicos.

análisis de problemas comunes en producción y pulverización

| problema | causa | solución |

|---|---|---|

| diferencias de color en lotes | fluctuaciones en temperatura/tiempo de unión | fijar parámetros; usar equipos automatizados de control de temperatura |

| baja fluidez | pigmentos metálicos conductivos afectan adsorción electrostática | añadir 0.5% - 1% óxido de aluminio c o ayudas de flujo (post-unión) |

| resistencia alcalina reducida | la unión daña capa de recubrimiento de polvo de aluminio | usar polvo de aluminio con recubrimiento compuesto (p. ej., sílice + resina acrílica) |

| obstrucción de polvo durante pulverización | diferencias en propiedades electrostáticas entre pigmentos y polvo base | optimizar proceso de unión; controlar distribución de tamaño de partículas (d50 = 30 - 50μm) |

tendencias y direcciones futuras de la industria

innovación en procesos

- tecnología de unión a baja temperatura: desarrollar resinas con tg <50℃ para reducir consumo energético (p. ej., sistemas de curado uv).

- pigmentos metálicos sin unión: polvos plateados pre-recubiertos con resina permiten mezcla en seco directa, simplificando procesos.

mejoras en materiales

- resistencia climática mejorada: recubrimientos de fluorocarbono ofrecen 15 años de resistencia pero requieren agentes flexibilizantes.

- certificación ambiental: cumplir rohs con metales pesados ≤100ppm (p. ej., plomo, cadmio).

estandarización de pruebas

según ys/t 680 - 2023, promover indicadores unificados como envejecimiento climático artificial (≥5 años) y resistencia al desgaste (taber ≤50mg).

conclusión

el control de calidad de recubrimientos metálicos para aluminio requiere optimizar selección de pigmentos, parámetros de unión y estándares de prueba. futuros esfuerzos deben enfocarse en procesos de baja energía (p. ej., unión a temperatura ambiente) y materiales de alto rendimiento (p. ej., polvos de aluminio nano-recubiertos). fortalecer certificaciones iso 9001/14001 es crucial para cumplir demandas ambientales y de durabilidad en sectores como construcción y automotriz.