La mejor pintura para aluminio

En entornos exteriores, como revestimientos de aluminio, puertas y ventanas, vallas, techos, etc., la mejor pintura para aluminio es el acabado superior de PVDF o poliuretano acrílico. Estas dos pinturas son resistentes a la intemperie y a la corrosión, pueden resistir la erosión UV y ambiental, y mantener el color y brillo.

En el campo de la anticorrosión industrial, como ingeniería marina, barcos y otras áreas, se utiliza imprimación rica en zinc epoxi, con acabado superior de poliuretano acrílico o PVDF.

En ambientes interiores, como muebles, mesas, sillas, cajas de herramientas, etc., la imprimación epoxi con pintura PE ya es una buena opción. Si se desea garantizar aún más la vida útil, el acabado superior de PVDF o poliuretano acrílico puede ser la mejor elección.

En general, la pintura PVDF o poliuretano acrílico constituye el mejor acabado superior. En cuanto a la imprimación, podrá seleccionar la más adecuada según los diferentes entornos de uso.

Sin embargo, usualmente al buscar la pintura perfecta, también deben considerarse aspectos prácticos como el costo de la pintura, los procesos de producción del aluminio colorizado, entre otros.

Pintura para aluminio mediante proceso de recubrimiento por rodillo

Este proceso es adecuado para objetos planos. Según el medio dispersante, se divide en recubrimientos solventes y al agua.

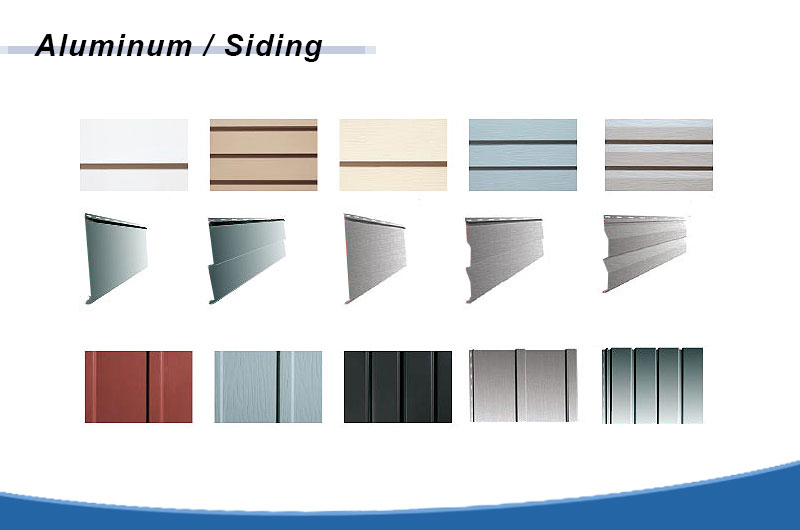

Según el proceso, incluye imprimación, capa posterior, acabado superior y barniz final.

- Capa posterior: Se suele usar recubrimiento de poliéster o barniz transparente.

- Imprimación: Recubrimiento de poliéster, epoxi, etc.

- Acabado superior: Incluye recubrimientos de poliéster, fluorocarbono (PVDF), poliéster modificado con silicio, acrílico, etc.

- Barniz final: Proporciona alto brillo o efectos específicos para mejorar la textura estética.

Clasificación por material: resinas de fluorocarbono, poliéster, epoxi y acrílicas son las más comunes.

Rendimiento del recubrimiento

Viscosidad adecuada y buen nivelado: El proceso requiere viscosidad específica para garantizar adherencia uniforme.

Curado rápido: Debido a la alta velocidad de producción, el curado completo debe lograrse en 5-60 segundos.

Decoratividad: El poliéster cumple requisitos decorativos en una capa, mientras el PVDF requiere imprimación + acabado.

Resistencia climática: El PVDF destaca por su excelente durabilidad en exteriores.

Marcas de pintura

Se utilizan marcas reconocidas como PPG, Beckers y AkzoNobel.

Espesor del recubrimiento

Clasificación:

- Una capa: 4μm-20μm

- Doble capa: 25μm-28μm

- Triple capa: 35μm-38μm

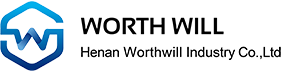

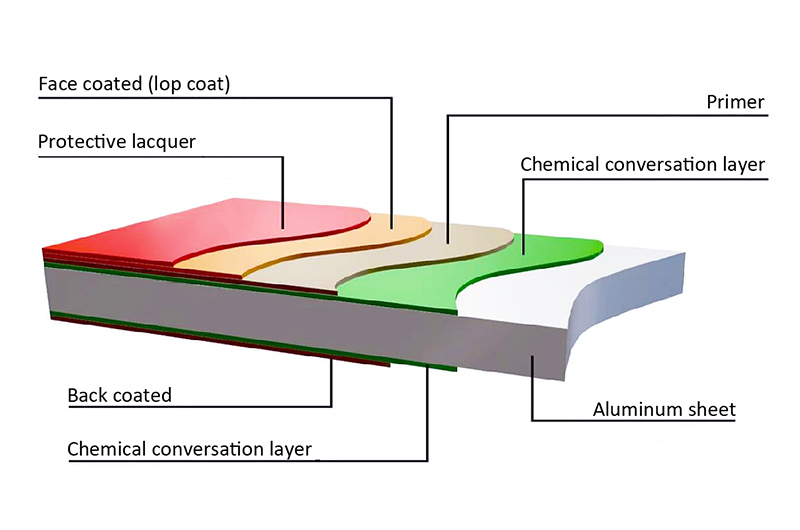

Diversos patrones superficiales

Además de colores lisos, se pueden aplicar patrones como vetas de madera, mármol y granito, textura de ladrillo o camuflaje.

Protección ambiental y resistencia

Las pinturas contienen moléculas químicas activas que forman una capa protectora ecológica.

La película de óxido superficial ofrece alta adhesión, resistencia a oxidación, ácidos, álcalis, corrosión y UV.

Pintura para aluminio en procesos de pulverización

Cuando la superficie del objetivo a pintar presenta irregularidades (como piezas de aluminio de formas especiales, puertas de garaje, canalones), el proceso de pulverización se convierte en la opción obligatoria. Este método se divide principalmente en pulverización líquida y revestimiento electrostático en polvo.

Proceso de aplicación de pinturas hidrosolubles

Las pinturas al agua emplean agua como solvente principal, eliminando compuestos orgánicos volátiles. Ofrecen beneficios clave:

- Ecoamigables (libres de contaminantes atmosféricos)

- Alto rendimiento: Brillo uniforme, flexibilidad mecánica

- Resistencia superior: Humedad, abrasión, envejecimiento UV

- Secado rápido (2-4 horas según condiciones ambientales)

Pintura acrílica hidrosoluble

Características técnicas:

- Base resina acrílica modificada

- Tiempo de curado: 6-8 horas (20°C, 50% HR)

- Adherencia Cross-cut test: ISO 2409 Clase 0

- Resistencia química: Ácidos/bases diluidos (pH 3-11)

Aplicaciones industriales:

Revestimiento interior de perfiles arquitectónicos, mobiliario urbano de aluminio, elementos decorativos estructurales.

Revestimiento de poliuretano hidrosoluble

Propiedades clave:

- Estabilidad UV: 5, 000+ horas (prueba QUV-A)

- Dureza Pendulum: 120+ seg (König ISO 1522)

- Flexión T-bend: 0T (ASTM D4145)

Implementación:

Recubrimiento de sustratos metálicos en ambientes de alto tráfico, estructuras mixtas aluminio-madera-plástico.

Revestimiento PVDF hidrosoluble

Parámetros técnicos:

- Retención de brillo: 85% tras 10 años (Florida Test)

- Resistencia a la corrosión salina: 3, 000h (ASTM B117)

- Temperatura operativa: -40°C a +120°C

Aplicación certificada:

Fachadas ventiladas, revestimientos costeros, infraestructuras en zonas con polución industrial elevada.

Protocolo de aplicación por pulverización

-

Preparación de superficie:

- Desengrase alcalino (pH 9-11)

- Granallado con abrasivo 120-180 μm

- Pasivación química (Cr(VI)-free) -

Ajuste de viscosidad:

Copa Ford #4: 25-35 seg

Relución agua/pintura: 5-15% volumen -

Máscaras protectoras:

Uso de cintas de poliimida y films de PE para protección de áreas críticas -

Control de caudal:

Presión de pulverización: 2-4 bar

Bochas HVLP: 1.3-1.8 mm -

Técnica de aplicación:

Distancia pulverización: 20-30 cm

Solapamiento: 30% entre pasadas -

Curado programado:

Horno convectivo: 65-80°C x 20-30min

Curado final: 7 días (23±2°C) -

Acabado final:

Espesor película seca: 60-80 μm

Inspección mediante medidor Elcometer 456

Proceso de revestimiento electrostático en polvo

Tecnología libre de solventes que aplica partículas cargadas (+30-100kV) sobre sustrato conectado a tierra, con eficiencia material >95% y cumplimiento normativo REACH/EPA.

La pintura en polvo por electrostatica puede ser termoplástica o termoendurecible, siendo esta última necesaria su curado posterior a la aplicación.

El espesor de película en una sola aplicación puede alcanzar 50-80 μm.

Composición de recubrimientos en polvo

Los recubrimientos en polvo se componen principalmente de resina, agente de curado, pigmentos, cargas y diversos aditivos.

- Resina: Las propiedades de la resina (como poliéster) influyen críticamente en el desempeño del recubrimiento.

- Agente de curado: El TGIC (triglicidil isocianurato) es comúnmente utilizado para optimizar propiedades mecánicas.

- Pigmentos: Determinan coloración y protección contra UV, seleccionados por estabilidad química.

- Cargas: Mejoran dureza y resistencia al desgaste mediante adición de minerales inorgánicos.

- Aditivos: Controlan fluidez, nivelado y brillo; incluyen modificadores reológicos y antioxidantes.

Proceso de aplicación electrostática

Utiliza adsorción electrostática para adherir partículas cargadas al perfil de aluminio, formando una capa uniforme.

Posterior horneado (180-200°C, 10-15 min) induce reticulación química para alcanzar propiedades finales.

Requisitos de aplicación

Almacenamiento en ambiente ventilado <30°C, lejos de fuentes de calor y radiación UV directa.

Temperatura de aplicación <35°C con humedad relativa <85%, previo tratamiento superficial (desengrase y fosfatizado).

Aplicaciones clave

Perfiles arquitectónicos (70% del mercado), electrodomésticos (25%), componentes automotrices (llantas, chasis).

Especificaciones para llantas

Polvo base + transparente requieren: - Opacidad ≥95% - Nivelado perfecto (Ra <0.8μm) - Adherencia en bordes (prueba de impacto 80J) - Resistencia química a brake fluid.

Comparativa PVDF vs PE en recubrimientos

Recubrimientos PVDF

Los recubrimientos de polivinilidenfluoruro (PVDF) destacan en aplicaciones arquitectónicas e industriales por sus propiedades excepcionales:

▸ Composición química

- Resina PVDF (70-80%): Núcleo fluorado con enlaces C-F de alta energía (485 kJ/mol)

- Resina acrílica (20-30%): Mejora adhesión y dispersión de pigmentos

- Pigmentos cerámicos: TiO₂ (>18% para opacidad UV)

- Aditivos especializados: Niveladores de flujo y dispersantes poliméricos

▸ Ventajas técnicas

Mantiene 95% de brillo inicial tras 10 años en exteriores (ΔE<2)

Resistente a pH 1-14 y solventes orgánicos agresivos

Aplicaciones destacadas

Recubrimientos PE

Los poliésteres insaturados (PE) ofrecen soluciones económicas para protección básica:

Estructura química

- Resina base: Poliéster insaturado con estireno (40-60% sólidos)

- Sistema de curado: Peróxido de MEKP + sales de cobalto

- Modificadores: Ceras parafínicas (0.5-1.5%) para control de oxígeno

- Refuerzos: Fibras de vidrio cortadas (hasta 30%)

Limitaciones técnicas

Pérdida de 40% de brillo en 2 años de exposición

Vulnerable a hidrocarburos y disolventes polares

Usos recomendados

Comparativa técnica clave

| Parámetro | PVDF | PE |

|---|---|---|

| Vida útil exterior | 25+ años | 5-8 años |

| Espesor típico | 25-35 μm | 80-120 μm |

| Temperatura aplicación | 230-250°C | Ambiente |