Diferencia entre lámina y placa de aluminio

Las materias primas básicas tanto para la lámina de aluminio como para la placa de aluminio son lingotes de aluminio. Sin embargo, se añaden diferentes elementos de aleación (como cobre, manganeso, magnesio, silicio y cinc) según las necesidades para formar grados específicos de aleaciones de aluminio.

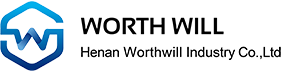

¿Cuál es la diferencia entre la lámina de aluminio y la placa de aluminio? En resumen, la diferencia más fundamental radica en el espesor.

- Lámina de aluminio: Más delgada, generalmente producida mediante procesos de laminación, con énfasis en la calidad de superficie y la formabilidad.

- Placa de aluminio (placa gruesa): Más gruesa, generalmente producida mediante procesos de forja o laminación especial, con énfasis en la resistencia, tenacidad y resistencia a la fatiga.

A continuación, se presenta un análisis comparativo detallado.

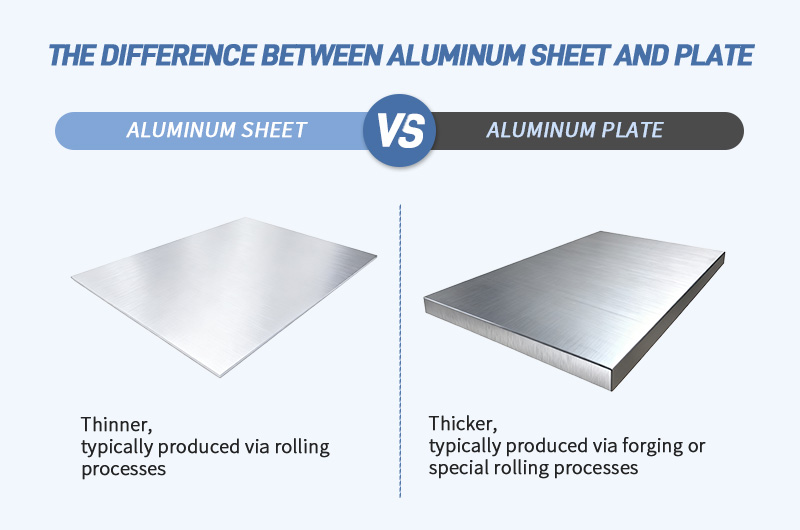

Diferencia fundamental: Espesor

Esta es la norma de clasificación más básica y universal.

- Lámina de aluminio: El espesor suele oscilar entre 0.2 mm y 6 mm.

- Placa de aluminio: El espesor suele ser mayor que 6 mm.

Referencia a norma industrial: Por ejemplo, la norma ASTM B209 (norma estadounidense) define "lámina" y "placa" basándose en el espesor, con la línea divisoria generalmente en 0.249 pulgadas (aproximadamente 6.32 mm).

Procesos de producción diferentes

Punto de partida común: Fundición

La aleación de aluminio fundido se vierte en moldes para fundir lingotes gruesos de aluminio o láminas iniciales. Este es el punto de partida para todos los materiales procesados de aluminio.

Divergencia: Laminación vs. Forja

Para la lámina de aluminio

Laminación en caliente: Los lingotes de aluminio se calientan a una temperatura alta (aproximadamente 350–500 °C) y se pasan a través de una serie de laminadoras grandes para reducir gradualmente su espesor, resultando en "láminas laminadas en caliente" más gruesas.

Laminación en frío: Las láminas laminadas en caliente se laminan aún más a temperatura ambiente. Este proceso hace que la lámina sea más delgada, mejora la precisión dimensional y crea una superficie más suave. La laminación en frío endurece el metal (endurecimiento por deformación), por lo que se requiere un tratamiento de recocido intermedio para restaurar su plasticidad y permitir un procesamiento adicional. El producto final sufre laminación de acabado y tratamiento de superficie para convertirse en la lámina de aluminio común que utilizamos.

Para la placa de aluminio (placa gruesa)

Laminación en caliente: Método principal para la producción de placas gruesas. Las láminas iniciales grandes de aluminio se laminan directamente hasta el espesor final requerido mediante laminadoras pesadas en caliente.

Forja: Para componentes críticos que requieren resistencia y uniformidad extremadamente altas (por ejemplo, tren de aterrizaje de aviones), se utiliza la forja. Las láminas iniciales de aluminio calentadas se forjan en forma bajo una presión enorme. Este proceso elimina los poros internos y defectos del metal, densa la estructura de granos y logra propiedades mecánicas incomparables.

Aplicaciones diferentes

Aplicaciones amplias de la lámina de aluminio

- Transporte: No solo carcasas de automóviles, sino también capas exteriores de vagones de tren y metro, y maletas.

- Aeroespacio: Se utiliza principalmente para pieles de aviones (la cubierta exterior de los aviones), que requieren ser ligeras, delgadas y tener una superficie plana.

- Construcción y decoración: Cerramientos, techos, particiones y pancartas publicitarias.

- Industria de empaque: Latas de bebidas, hojas de empaque para alimentos y empaque farmacéutico.

- Electrodomésticos y electrónica: Carcasas de refrigeradores y aires acondicionados, así como alojamientos para productos electrónicos como laptops y teléfonos móviles.

Aplicaciones amplias de la placa de aluminio

- Aeroespacio: Se utiliza para componentes estructurales de carga de aviones, como vigas de alas, compartimentos de tren de aterrizaje y marcos de fuselaje —partes que necesitan soportar cargas y tensiones enormes.

- Defensa y militar: Placas de blindaje para tanques y vehículos blindados, y componentes estructurales para misiles y cohetes.

- Ingeniería marina: Cubiertas y componentes estructurales de cascos de buques grandes, así como plataformas offshore.

- Sector energético: Soportes de paneles solares, carcasas de transformadores grandes y tanques de almacenamiento de GNL (gas natural licuado).

- Máquinaria pesada: Componentes estructurales grandes y piezas resistentes al desgaste de equipos como excavadoras y bulldozers.

Comparación integral

Para ilustrar claramente las diferencias, a continuación se proporciona una tabla comparativa:

| Dimensión característica | Lámina de aluminio | Placa de aluminio (placa gruesa) |

| Rango de espesor | 0.2 mm – 6 mm | > 6 mm |

| Procesos de producción principales | Laminación en frío, Laminación en caliente | Laminación en caliente, Forja |

| Propiedades mecánicas | Énfasis en formabilidad, suavidad de superficie | Énfasis en resistencia, tenacidad, resistencia a la fatiga |

| Series de aleaciones comunes | 1000, 3000, 5000, 6000 | 2000, 5000, 6000, 7000 |

| Procesamiento posterior | Fácil de estampar, doblar, deep draw (estirado profundo), soldar | Adecuada para mecanizado, soldadura y fabricación de componentes estructurales grandes |

| Tratamiento de superficie | Superficie suave, adecuada para anodizado, pulverización, electroplaca | Puede tener marcas de laminación; prioriza la calidad interna sobre la apariencia |

Guía para la selección de aleaciones comunes

La elección de la aleación depende de los requisitos de rendimiento de la aplicación específica.

| Serie de aleación | Principales elementos de aleación | Propiedades clave | Formas de producto comunes | Aplicaciones típicas |

| 1000 | Aluminio puro (>99%) | Alta conductividad térmica/eléctrica, buena resistencia a la corrosión, excelente formabilidad, baja resistencia | Lámina, hoja | Cables de electricidad, equipos químicos, decoración, hoja de empaque |

| 2000 | Cobre (Cu) | Alta resistencia, buena resistencia al calor, tratable térmicamente para endurecimiento | Placa, lámina | Componentes estructurales aeroespaciales, sujetadores de alta resistencia |

| 3000 | Manganeso (Mn) | Resistencia media, buena formabilidad y resistencia a la corrosión | Lámina | Utensilios de cocina, cuerpos de latas de bebidas, decoración arquitectónica |

| 5000 | Magnesio (Mg) | Alta relación resistencia-peso, excelente resistencia a la corrosión, soldable | Lámina, placa | Buques, automóviles, puentes, recipientes a presión |

| 6000 | Magnesio + Silicio (Mg+Si) | Buena formabilidad y soldabilidad, resistencia media, tratable térmicamente para endurecimiento | Lámina, placa | Perfiles arquitectónicos, componentes estructurales automotrices, alojamientos electrónicos |

| 7000 | Cinc (Zn) | Máxima resistencia, tratable térmicamente para endurecimiento | Placa | Componentes estructurales críticos aeroespaciales, equipos deportivos |