14 diferencias entre las aleaciones de aluminio 5052 y 6061

Las aleaciones 5052 y 6061 son dos grados ampliamente utilizados en las aleaciones de aluminio. Sin embargo, pertenecen a diferentes series de aleaciones, presentan diferencias significativas en sus propiedades fundamentales y son adecuadas para escenarios de aplicación distintos. A continuación, se detallan 14 diferencias clave entre ambas desde dimensiones como atributos fundamentales, rendimiento, procesamiento y aplicaciones.

¿Qué son las aleaciones de aluminio 5052 y 6061?

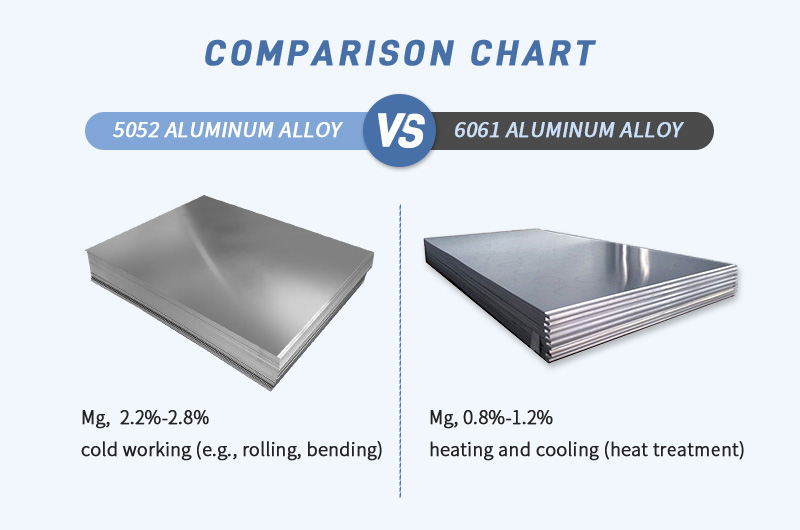

El componente principal de la aleación de aluminio 5052 es el magnesio (Mg, contenido approx. 2.2%-2.8%). Su rendimiento se mejora mediante "trabajo en frío (ej.: laminación, doblado)" y no se puede endurecer mediante calentamiento (tratamiento térmico).

Características: Excelente resistencia a la corrosión (ej.: inoxidable en entornos costeros o húmedos), buena formabilidad (se puede doblar en formas complejas o estirar en recipientes) y bajo costo.

Los principales elementos de aleación de la aleación de aluminio 6061 son el magnesio (Mg, 0.8%-1.2%) y el silicio (Si, 0.4%-0.8%). Su rendimiento se puede mejorar mediante "calentamiento y enfriamiento (tratamiento térmico)" y es adecuada para corte de precisión.

Características: Alta resistencia (capaz de soportar cargas), buena mecanizabilidad (se puede fresar en piezas de precisión) y rendimiento flexible (puede ser blanda o dura).

Diferentes series de aleaciones y elementos fundamentales

Esta es la diferencia más fundamental entre ambas, que determina directamente todas las variaciones de rendimiento subsiguientes:

- Aluminio 5052 aleación: Pertenece a la serie 5000 (aleación Al-Mg). Su elemento de aleación fundamental es el magnesio (Mg, contenido approx. 2.2%-2.8%), sin otros elementos de aleación importantes (contenido de silicio y cobre extremadamente bajo).

- Aluminio 6061 aleación: Pertenece a la serie 6000 (aleación Al-Mg-Si). Sus elementos de aleación fundamentales son el magnesio (Mg, 0.8%-1.2%) + silicio (Si, 0.4%-0.8%), y también contiene pequeñas cantidades de cobre (Cu, 0.15%-0.4%) y cromo (Cr, 0.04%-0.14%).

Composición química de las aleaciones de aluminio 5052 y 6061

| Elemento | Aleación de aluminio 5052 (%) | Aleación de aluminio 6061 (%) |

| Aluminio (Al) | Resto (approx. 97.3%) | Resto (approx. 97.9%) |

| Magnesio (Mg) | 2.2-2.8% | 0.8-1.2% |

| Silicio (Si) | ≤0.25% | 0.4-0.8% |

| Cobre (Cu) | ≤0.10% | 0.15-0.40% |

| Cromo (Cr) | 0.15-0.35% | 0.04-0.35% |

| Manganeso (Mn) | ≤0.10% | ≤0.15% |

| Hierro (Fe) | ≤0.40% | ≤0.70% |

| Cinc (Zn) | ≤0.10% | ≤0.25% |

| Titanio (Ti) | — | ≤0.15% |

Diferentes métodos de endurecimiento

Las dos aleaciones siguen caminos completamente diferentes de mejora de resistencia, que son la base fundamental para la selección en ingeniería:

- 5052: La resistencia solo se puede mejorar mediante endurecimiento por deformación (endurecimiento por trabajo en frío) — procesos de trabajo en frío como la laminación en frío y el estampado deforman los granos internos del metal, aumentando así la dureza y la resistencia. No se puede endurecer mediante tratamiento térmico (ej.: temple, envejecimiento); su resistencia disminuirá y la plasticidad se restaurará cuando se caliente.

- 6061: La resistencia se mejora principalmente mediante endurecimiento por tratamiento térmico (tratamiento de solución y envejecimiento) — la aleación se calienta a una temperatura alta (approx. 530°C) para disolver completamente los elementos (tratamiento de solución), se enfría rápidamente (temple) y luego se mantiene a una temperatura baja (approx. 120°C) (tratamiento de envejecimiento). Esto hace que los elementos magnesio y silicio formen precipitados finos, aumentando significativamente la resistencia. También se puede complementar con una pequeña cantidad de endurecimiento por trabajo en frío.

Diferencias significativas en propiedades mecánicas (resistencia, alargamiento)

Debido a los diferentes métodos de endurecimiento, el equilibrio "resistencia-plasticidad" de las dos aleaciones es completamente diferente, lo que corresponde directamente a diferentes requisitos de carga:

| Indicador de rendimiento (estado de temple típico) | 5052-H32 (estado de temple endurecido por trabajo) | 6061-T6 (estado de temple endurecido por tratamiento térmico) | Conclusión de diferencia clave |

| Resistencia a la tracción | Approx. 230 MPa | Approx. 310 MPa | El 6061-T6 tiene una resistencia superior al 35% que el 5052, por lo que es más adecuado para estructuras portantes. |

| Módulo de elasticidad | 70.3 GPA | 68.9 GPA | El 5052 es más fácil de formar y procesar. |

| Resistencia elástica | Approx. 190 MPa | Approx. 276 MPa | El 6061 tiene mayor resistencia a la deformación. |

| Resistencia a la fatiga | 117 MPa | 96.5 MPa | El aluminio 5052 es más fácil de deformar. |

| Conductividad térmica | 138 W/m-K | 167 W/m-K | El 6061 tiene buen rendimiento de disipación de calor y se puede usar en disipadores, intercambiadores de calor y otras aplicaciones que requieren disipación de calor. |

| Alargamiento (antes de fractura) | Approx. 12% | Approx. 10% | El 5052 tiene mejor plasticidad y es más fácil de doblar y estirar. |

Diferencia en resistencia a la corrosión (especialmente adaptabilidad a entornos adversos)

El contenido de magnesio y la composición de la aleación afectan directamente la resistencia a la corrosión:

- 5052: Excelente resistencia a la corrosión — el contenido moderado de magnesio (2.2%-2.8%) y la ausencia de elementos propensos a la corrosión como el cobre le permiten formar fácilmente una película de óxido densa. Puede resistir la corrosión del agua de mar, el aire húmedo y entornos de ácido débil, por lo que es un aluminio resistente a la corrosión común en industrias marinas y químicas.

- 6061: Resistencia a la corrosión moderada — debido a la pequeña cantidad de cobre (Cu), es propensa a la corrosión localizada (pitting) en entornos húmedos o con contenido de sal (ej.: áreas costeras). Aunque su resistencia a la corrosión se puede mejorar mediante oxidación superficial, generalmente es inferior a la del 5052 y no es adecuada para exposición prolongada a entornos corrosivos adversos.

Resistencia a la grieta por corrosión bajo tensión (SCC)

La "grieta por corrosión bajo tensión (SCC)" se refiere a la fractura quebradiza de un material bajo la acción combinada de "tensión de tracción + entorno corrosivo", lo que es crucial para estructuras exteriores:

- 5052: Excelente resistencia a la SCC — el diseño de composición con bajo contenido de cobre y alto contenido de cromo inhibe eficazmente el efecto sinérgico de la corrosión y la tensión. Incluso en entornos de "agua de mar + tensión de tracción leve" (ej.: barandales costeros, pequeños componentes marinos), rara vez es propensa a la SCC.

- 6061: Resistencia a la SCC moderada — el elemento cobre aumenta el riesgo de corrosión bajo tensión. Si se encuentra durante mucho tiempo en un entorno "húmedo + tensión de tracción" (ej.: soportes de pancartas publicitarias exteriores portantes, vigas de edificios en áreas lluviosas), se requiere "recocido para alivio de tensiones" (para eliminar tensiones residuales de procesamiento) o "recubrimiento superficial" para reducir el riesgo de grieta; de lo contrario, su vida útil se verá afectada.

Diferencia en propiedades de formación en frío (adaptabilidad a estampado, doblado)

La diferencia en plasticidad determina las capacidades de trabajo en frío; el 5052 es más adecuado para "procesamiento de formas complejas":

- 5052: Excelente formabilidad en frío — alto alargamiento (12%) y baja dureza (dureza Vickers approx. 68 HV en estado de temple H32) le permiten lograr fácilmente estirado profundo (ej.: tanques de combustible, recipientes), doblado complejo (ej.: marcos decorativos) y estampado (ej.: alojamientos de componentes electrónicos) sin grietas después del procesamiento.

- 6061: Baja formabilidad en frío — en estado de temple T6, tiene alta dureza (dureza Vickers approx. 107 HV) y bajo alargamiento, y solo puede someterse a doblado simple (se requiere un radio de doblado mayor para evitar fractura). El estirado profundo no es factible. Necesita ser recocido para ablandarse (estado de temple O) antes del trabajo en frío, pero su resistencia disminuirá significativamente después del ablandamiento.

Diferencia en mecanizabilidad (adaptabilidad a corte, perforación)

La dureza y la tenacidad del material afectan la eficiencia de mecanizado; el 6061 es más adecuado para "corte de precisión":

- 5052: Mecanizabilidad moderada — alta plasticidad y tenacidad hacen que se adhiera fácilmente "a la herramienta" durante el corte (especialmente corte a alta velocidad), y es propensa a formar rebabas en la superficie. Se requieren herramientas especiales y fluidos de corte. Es adecuado para perforación y fresado simples, pero no para procesamiento de piezas de alta precisión.

- 6061: Excelente mecanizabilidad — en estado de temple T6, tiene dureza moderada y baja fragilidad, lo que garantiza una evacuación suave de virutas y alto acabado superficial (el valor Ra puede alcanzar fácilmente menos de 1.6μm) durante el corte. Puede completar eficientemente mecanizado de precisión como fresado, taladrado y roscado, por lo que es la primera opción para piezas mecánicas y componentes estructurales.

Diferencia en soldabilidad (tasa de retención de rendimiento después de soldadura)

La soldadura tiene efectos diferentes en la resistencia y la resistencia a la corrosión; el 5052 es más fácil de soldar:

- 5052: Buena soldabilidad — no hay una disminución significativa de resistencia en la zona afectada por el calor (HAZ) durante la soldadura (ya que no requiere endurecimiento por tratamiento térmico), y la resistencia a la corrosión solo disminuye ligeramente después de la soldadura, sin necesidad de tratamiento posterior complejo. Se utiliza comúnmente soldadura TIG (soldadura con arco de tungsteno inerte), lo que la hace adecuada para soldadura de estructuras selladas como recipientes y tuberías.

- 6061: Soldabilidad moderada — la alta temperatura durante la soldadura destruye los precipitados envejecidos en estado de temple T6, causando que la resistencia de la HAZ disminuya aproximadamente en un 30%-40%. Para restaurar la resistencia, se debe realizar nuevamente el tratamiento "solución + envejecimiento" después de la soldadura (proceso complejo con alto costo). Solo es adecuada para estructuras soldadas con requisitos bajos de resistencia.

Diferentes respuestas a tratamiento térmico (flexibilidad en regulación de rendimiento)

La posibilidad de ajustar el rendimiento mediante tratamiento térmico determina el "espacio de optimización de rendimiento" del material:

- 5052: Sin respuesta a tratamiento térmico — su resistencia no se puede aumentar mediante temple o envejecimiento independientemente de la temperatura de calentamiento. La plasticidad solo se puede restaurar eliminando el endurecimiento por trabajo en frío mediante "recocido (estado de temple O)" (la resistencia a la tracción del 5052 en estado de temple O es solo approx. 170 MPa, con un alargamiento de 25%). Los métodos de regulación de rendimiento son limitados.

- 6061: Sensible a tratamiento térmico — su rendimiento se puede ajustar mediante diferentes estados de temple por tratamiento térmico:

- Estado de temple O (recocido): Resistencia a la tracción approx. 110 MPa, alargamiento 25%, adecuado para trabajo en frío;

- Estado de temple T4 (envejecimiento natural después de temple): Resistencia a la tracción approx. 240 MPa, alargamiento 16%, adecuado para escenarios que requieren cierta resistencia manteniendo plasticidad;

-

Estado de temple T6 (envejecimiento artificial después de temple): Máxima resistencia (310 MPa), adecuado para estructuras portantes;

Su rendimiento se puede regular flexibelmente para satisfacer diferentes requisitos.

Diferencias significativas en estados de temple entre las aleaciones de aluminio 5052 y 6061

| Aleación | Estados de temple disponibles |

| 5052 | F, O, H12, H14, H16, H18, H19, H22, H24, H26, H28, H32, H34, H36, H38, H111, H112, H114 |

| 6061 | F, O, T4, T451, T42, T5, T6, T651, T6511, H112 |

Densidad y rendimiento de ligereza

Aunque ambas son aleaciones de aluminio, existen diferencias ligeras en la densidad del aluminio debido a variaciones en la composición, lo que afecta los requisitos extremos de ligereza:

- 5052: Densidad approx. 2.68 g/cm³ (ligeramente menor que el aluminio puro debido al mayor contenido de magnesio).

- 6061: Densidad approx. 2.70 g/cm³ (ligeramente mayor que el 5052 debido a elementos como silicio y cobre con densidades ligeramente más altas).

Aunque la diferencia absoluta es pequeña (solo un 0.7%), el 5052 puede lograr una reducción de peso más mínima en estructuras a gran escala (ej.: cubiertas de buques, tanques de almacenamiento grandes).

Diferencia en efectos de tratamiento superficial

Aunque ambas pueden someterse a tratamientos superficiales como anodizado y pulverización, los efectos finales (uniformidad de color, dureza) difieren debido a variaciones en la composición:

- 5052: Mejor efecto de anodizado — su composición pura (bajo contenido de cobre, bajo contenido de silicio) garantiza una espesor uniforme de la película de óxido (no se forman manchas fácilmente) y buena consistencia de color (ej.: pequeña diferencia de color cuando se anodiza a colores naturales o claros). La película de óxido también tiene una fuerte adhesión al sustrato, lo que la hace adecuada para escenarios que requieren alta calidad de apariencia (ej.: paneles decorativos, alojamientos de productos electrónicos).

- 6061: Efecto de anodizado moderado — impurezas como cobre y silicio causan fácilmente "espesor de película desuniforme local" durante el anodizado (especialmente en estado de temple T6), y pueden ocurrir diferencias de color ligeras cuando se anodiza a colores oscuros (ej.: negro, gris oscuro). Sin embargo, la dureza de su película de óxido es ligeramente mayor que la del 5052 (approx. 150 HV vs. 120 HV), lo que la hace adecuada para escenarios que requieren alta dureza superficial y tienen una mayor tolerancia a las diferencias de color (ej.: piezas mecánicas, soportes).

Diferentes costos

El costo está determinado por los procesos de producción y el rendimiento. Dado que la aleación de aluminio 6061 requiere tratamiento térmico (un proceso complejo), su costo es alto. Por el contrario, el 5052 no requiere tratamiento térmico y solo se basa en endurecimiento por trabajo en frío (un proceso relativamente simple), por lo que la aleación de aluminio 5052 tiene un precio más bajo. Para consultas, contáctenos. También puede consultar el precio del lingote de aluminio.

Formas de producto comunes (lámina/perfil/barra, etc.)

En la producción industrial, las "formas de suministro principales" de las dos aleaciones difieren, lo que afecta directamente la selección de materiales durante el diseño:

- 5052: Se suministra principalmente como "láminas" — debido a su buena formabilidad en frío, más del 90% de las láminas de aluminio 5052 tienen un espesor de 0.2-6 mm (ej.: láminas decorativas, láminas de tanques de combustible). Rara vez se producen placas gruesas (>6 mm) o barras sólidas, ya que los materiales gruesos no tienen ventajas obvias en resistencia y son difíciles de procesar.

- 6061: Está disponible en formas más diversas, con una alta proporción de "placas gruesas + perfiles + barras" — debido a su alta resistencia y buena mecanizabilidad, además de láminas, también se produce ampliamente como placas de aluminio 6061 con un espesor de 6-50 mm (ej.: componentes estructurales mecánicos), perfiles extruidos (ej.: marcos de aleación de aluminio, soportes de paneles solares) y barras sólidas (ej.: para procesamiento de piezas de eje de precisión), adaptándose a necesidades más diversas de diseño estructural.

Diferentes escenarios de aplicación

Aplicaciones comunes de la aleación de aluminio 5052

- Escenarios resistentes a la corrosión: Equipo marino, tanques de almacenamiento químico, piezas para entornos de agua salada;

- Escenarios de formación: Tanques de combustible, latas de bebidas, recipientes de estirado profundo, paneles decorativos;

- Escenarios de ligereza que requieren plasticidad: Paneles de decoración automotriz, alojamientos electrónicos.

Aplicaciones comunes de la aleación de aluminio 6061

- Estructuras portantes: Piezas mecánicas, marcos de bicicletas, marcos de drones;

- Mecanizado de precisión: Componentes de máquinas-herramienta, dispositivos de sujeción, conectores;

- Estructuras de resistencia media: Perfiles de construcción, soportes de paneles solares, estructuras internas de buques.

¿Cómo elegir rápidamente entre 5052 y 6061?

- Elija el 5052 si necesita resistencia a la corrosión, buena formabilidad (doblado/estirado) y bajo costo;

- Elija el 6061 (preferiblemente estado de temple T6) si necesita alta resistencia, buena mecanizabilidad y rendimiento ajustable;

- Dé prioridad al 5052 si se requiere retención de rendimiento después de soldadura; si se necesita capacidad portante después de soldadura, acepte el costo de tratamiento térmico secundario para el 6061.