Proceso de tratamiento superficial

¿Qué es el tratamiento superficial de aleaciones de aluminio?

Tras someter la superficie del aluminio a métodos mecánicos y químicos, se forma una capa protectora en los productos de aleación de aluminio.

Propósito:

- Mejorar durabilidad

- Aumentar resistencia a la corrosión

- Mejorar estética

Los métodos comunes incluyen tratamientos químicos y físicos como:

Tratamiento químico superficial

- Cromado

- Pintura

- Galvanizado

- Anodizado

- Electroforesis

Tratamiento mecánico (físico)

- Cepillado

- Pulido

- Chorro de arena

- Rectificado

- Laminado

- Encerado

Proceso de tratamiento superficial

- Pretratamiento

- Mecánico: chorro de arena, granallado, rectificado, pulido

- Químico: eliminar grasas y óxidos para garantizar adherencia

- Formación de película

- Post-tratamiento

- Embalaje

- Almacenamiento

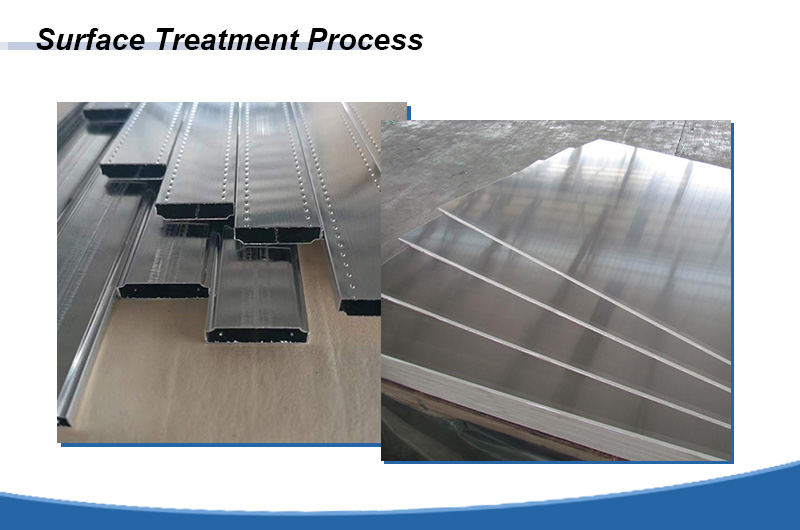

Tratamientos para aluminio no pintado

Procesos comunes sin aplicación de pintura:

- Martillado (patrones irregulares)

- Gofrado (patrones regulares)

- Pasivación

- Anodizado

Tratamientos para aluminio pintado

Técnicas de aplicación:

- Pulverización

- Recubrimiento por rodillo

Tipos de pintura:

- Poliéster (PE)

- Poliuretano

- Poliamida

- Silicio modificado

- Resina epoxi

- Fluorocarbono (PVDF)

El aluminio revestido con PVDF es ideal para exteriores por su resistencia UV, mientras el revestido con PE se usa principalmente en interiores.

Se puede seleccionar un revestimiento de pintura protectora de resina de poliéster o epoxi en la parte posterior.

Clasificación de procesos de tratamiento superficial

Anodización

¿Qué es el proceso de anodización?

La anodización utiliza principios electroquímicos para generar una capa de óxido de aluminio (Al₂O₃) en la superficie del aluminio. La película de óxido del aluminio anodizado tiene características especiales como protección, decoración, aislamiento y resistencia al desgaste.

El nivel de rendimiento de la anodización está relacionado con el costo del producto final. La clave para mejorar el rendimiento de la oxidación radica en la cantidad adecuada de oxidante, temperatura y densidad de corriente.

Flujo del proceso

Flujo de proceso de anodización simple o gradual:

- Pulido/lavado a chorro/cepillado

- Desengrasado

- Anodización

- Neutralización

- Tinción

- Sellado

- Secado

Flujo de proceso de anodización bicolor 1:

- Pulido/lavado a chorro/cepillado

- Desengrasado

- Enmascaramiento

- Primera anodización

- Segunda anodización

- Sellado

- Secado

Flujo de proceso de anodización bicolor 2:

- Pulido/lavado a chorro/cepillado

- Desengrasado

- Primera anodización

- Grabado láser

- Segunda anodización

- Sellado

- Secado

Características técnicas

- Mejora la resistencia

- Permite obtener cualquier color excepto blanco

- Logra sellado sin níquel

Electroforesis

¿Qué es el proceso de electroforesis?

Utilizado para acero inoxidable, aleaciones de aluminio, etc. Puede dar al producto diversos colores manteniendo el brillo metálico, mejorando el rendimiento superficial y ofreciendo buena resistencia a la corrosión.

Flujo del proceso

- Pretratamiento

- Electroforesis

- Secado

Características técnicas

Ventajas:

- Colores variados.

- Sin textura metálica; compatible con lavado a chorro, pulido y cepillado.

- Procesamiento en ambiente líquido, permite tratar superficies de estructuras complejas.

- Proceso maduro, apto para producción masiva.

Desventajas: Capacidad media para ocultar defectos; el pretratamiento de piezas fundidas requiere alta precisión.

Oxidación microarco

¿Qué es el proceso de oxidación microarco?

Consiste en aplicar alto voltaje en una solución electrolítica (generalmente alcalina débil) para generar una capa cerámica superficial. Resulta del efecto sinérgico entre descarga física y oxidación electroquímica.

Flujo del proceso

- Pretratamiento

- Lavado con agua caliente

- OMA (Oxidación Microarco)

- Secado

Características técnicas

Ventajas:

- Textura cerámica, apariencia mate, tacto suave y anti-huellas.

- Amplia gama de sustratos: Al, Ti, Zn, Zr, Mg, Nb y sus aleaciones.

- Pretratamiento simple, excelente resistencia a corrosión e intemperie, buena disipación térmica.

Desventajas:

- Color único

- Costo elevado

Recubrimiento al vacío PVD

¿Qué es el proceso PVD?

El recubrimiento al vacío, denominado Deposición Física de Vapor (PVD), es un proceso industrial que utiliza métodos físicos para depositar películas delgadas mediante técnicas como evaporación, pulverización catódica o deposición iónica.

Flujo del proceso

- Limpieza previa con ultrasonidos y desengrasado

- Evacuación de la cámara hasta 10⁻⁵ ~ 10⁻⁶ mbar

- Limpieza iónica con plasma de argón (bombardeo a 200-1000V)

- Deposición mediante arco eléctrico (Ti, Cr, Al) a 200-450°C

- Enfriamiento controlado bajo vacío

- Tratamientos post-deposición como pulido mecánico

Características técnicas

Los recubrimientos PVD ofrecen:

- Dureza extrema (Hv 2000-3500)

- Espesores precisos de 0.3-5 μm

- Resistencia química a pH 1-14

- Opción multicapas (TiN/AlCrN)

Electrodeposición

Proceso electroquímico

Técnica que utiliza electrólisis para depositar metales como Ni, Cr o Zn sobre sustratos conductores, mejorando resistencia a corrosión y propiedades estéticas.

Etapas clave

- Desengrase alcalino (pH 12-13)

- Decapado ácido (H₂SO₄ 15-25%)

- Baño electrolítico con cianuro de cobre

- Depósito de estaño libre de cianuro

- Cromado decorativo (0.2-0.5μm)

Ventajas/Desventajas

Fortalezas:

- Brillo metálico superior (Ra 0.05-0.1μm)

- Costo 30-50% menor vs PVD

- Compatibilidad con Al, Zn, Mg

- Generación de efluentes con Cr⁶⁺ y CN⁻

- Espesor no uniforme en geometrías complejas

Pulverización electrostática

Técnica de recubrimiento en polvo

Proceso que aplica polímeros termoestables (poliéster, epoxi) mediante carga electrostática, con curado a 180-200°C para obtener películas de 40-300μm.

Secuencia operativa

- Preparación superficial (fosfatizado)

- Ionización con electrodos de 50-100kV

- Aplicación con pistolas automáticas

- Nivelado térmico a 100-120°C

- Polimerización en horno convectivo

Aspectos técnicos

- Eficiencia >95% (recirculación de polvo)

- Opciones: texturizado, efecto madera

- Resistencia QUV >2000 horas

- Aplicación en perfiles arquitectónicos y mobiliario urbano

- Cumple con certificación LEED para construcción sostenible

Cepillado

¿Qué es el proceso de cepillado?

El cepillado es un tratamiento superficial que crea líneas decorativas mediante pulido abrasivo. Según los patrones del aluminio cepillado, se clasifica en:

- Cepillado lineal

- Cepillado aleatorio

- Cepillado ondulado

- Cepillado en espiral

- Estirado de hilos

- Cepillado cruzado

Características técnicas

Este proceso otorga brillo metálico no reflectante y elimina imperfecciones menores en superficies metálicas.

Chorro de arena

¿Qué es el chorro de arena?

Técnica que utiliza aire comprimido para proyectar abrasivos (óxido de aluminio o vidrio) a 6-8 bar, modificando la rugosidad superficial (Ra 0.5-10μm).

Características técnicas

- Logra acabados desde mate hasta semibrillo (60-85 GU)

- Elimina rebabas ≤0.2mm y homogeniza superficies

- Incrementa adherencia de recubrimientos en 40%

Pulido

Proceso de modificación superficial mediante abrasivos (óxido de cerio o diamante) y herramientas flexibles:

- Pulido grueso: Elimina rayas profundas (Ra 1.6→0.8μm)

- Pulido medio: Alisa superficies (Ra 0.8→0.4μm)

- Pulido fino: Brillo especular (Ra <0.1μm)

Optimiza precisión dimensional (±5μm) y elimina tensiones residuales.

Grabado químico

Proceso de grabado

Técnica fotolitográfica que disuelve selectivamente metal usando máscaras y soluciones ácidas (H3PO4/HNO3) o alcalinas (NaOH).

Flujos de trabajo

Método de exposición:

- Preparación de material (tolerancia ±0.1mm)

- Limpieza con ultrasonido (40kHz)

- Recubrimiento fotosensible (2-5μm)

- Exposición UV (365nm, 100-300mJ/cm²)

- Revelado alcalino (pH 10.5)

- Grabado químico (20-50μm/min)

Método de serigrafía:

- Corte por láser (precisión ±0.05mm)

- Impresión de plantilla (malla 200-300)

- Grabado selectivo (profundidad ≤1mm)

Ventajas/Desventajas

- Resolución ≤10μm para patrones complejos

- Applicable en aleaciones Al-Mg-Si y Al-Zn

- Requiere manejo de efluentes con Cr⁶+ y CN-