Defectos de anodizado de aluminio

Conceptos Básicos del Tratamiento de Anodizado

- Principio: Se forma una película de óxido en la superficie de metales (principalmente aleaciones de aluminio) mediante métodos electroquímicos, que es una tecnología clave en el tratamiento de superficies metálicas.

- Propósito Fundamental: Mejorar la resistencia a la corrosión, la resistencia al desgaste y la aislamiento de la aleación de aluminio, al mismo tiempo que se mejora la apariencia y la durabilidad del aluminio anodizado de color.

Clasificación General de Defectos en el Anodizado de Aleaciones de Aluminio

Según "naturaleza e impacto", los defectos en el anodizado de aleaciones de aluminio se dividen en tres categorías. Entre ellas, los defectos de superficie tienen la mayor proporción y la tasa de rechazo más alta; los defectos de apariencia y rendimiento suelen causar rechazos en lote; y los defectos de forma y dimensiones son relativamente raros. La clasificación específica es la siguiente:

Defectos de Superficie

- Características: Son los más comunes en los sitios de producción y afectan directamente la apariencia y el rendimiento básico.

- Tipos Principales de Defectos: Defectos de manchas, defectos de apariencia desigual y otros defectos de superficie específicos (como raspaduras, adherencia [anodizado/electroforesis], etc.).

Defectos de Apariencia y Rendimiento

- Características: Están relacionados con indicadores funcionales y suelen causar rechazos en lote.

- Tipos Principales de Defectos: Falla en el sellado, espesor de película de óxido no conforme, dureza de película de pintura/resistencia a la corrosión no conforme.

Defectos de Forma y Dimensiones

- Características: Proporción baja, la mayoría provienen de procesos anteriores.

- Tipos Principales de Defectos: Huella de dispositivo de sujeción por encima del estándar, pérdida de grosor de pared después de rework (reparación).

Detalles de Cada Tipo de Defecto

Defectos de Superficie: Categoría Central

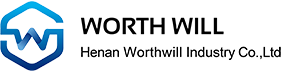

Nombre del Defecto: Corrosión similar a huellas dactilares

Definición: Manchas de corrosión similares a huellas dactilares o guantes.

Características: Causada por el contacto con el sudor humano (cloruro de sodio, ácido láctico), generalmente en forma de corrosión por picaduras similares a huellas dactilares.

Causas:

- Guantes sucios durante la extrusión/montaje en portaelementos.

- Almacenamiento por más de 6 horas después del montaje en portaelementos.

- Desgrasado incompleto antes del anodizado.

Soluciones:

- Cambio oportuno de guantes sucios/húmedos.

- Anodizado en ≤6 horas después del montaje en portaelementos.

- Aumento del tiempo de desgrasado.

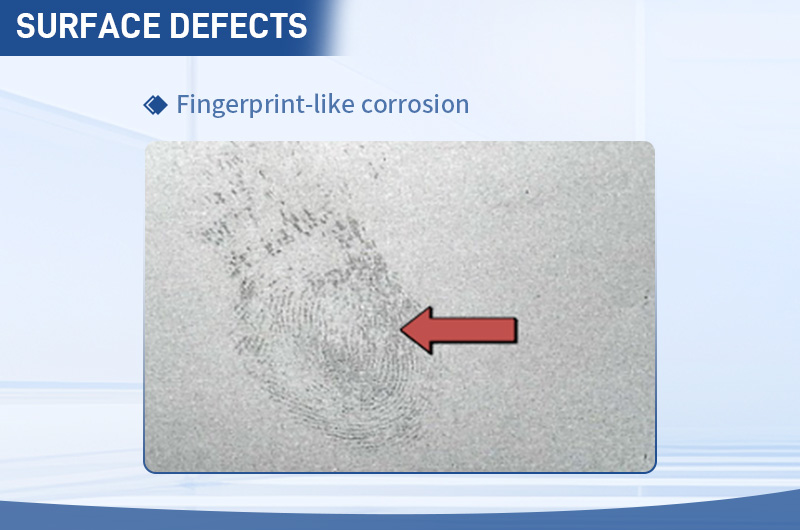

Nombre del Defecto: Raspadura

Definición: Rasgaduras dañinas en la superficie de los perfiles.

Características: Raspaduras finas como cabello o en forma de punto con brillo iridiscente, incluyendo raspaduras de manipulación/transporte.

Causas:

- Choque entre perfiles, o entre perfiles y marcos.

- Envasado inadecuado o operación粗暴 (brusca).

Soluciones:

- Manipulación con cuidado y prohibición de choques.

- Recubrimiento de los bordes de los marcos de materiales con fundas de caucho protectoras.

- Elección de ≤6 filas de materiales y colocación separada de perfiles de diferentes longitudes.

- Uso de tiras de relleno intactas.

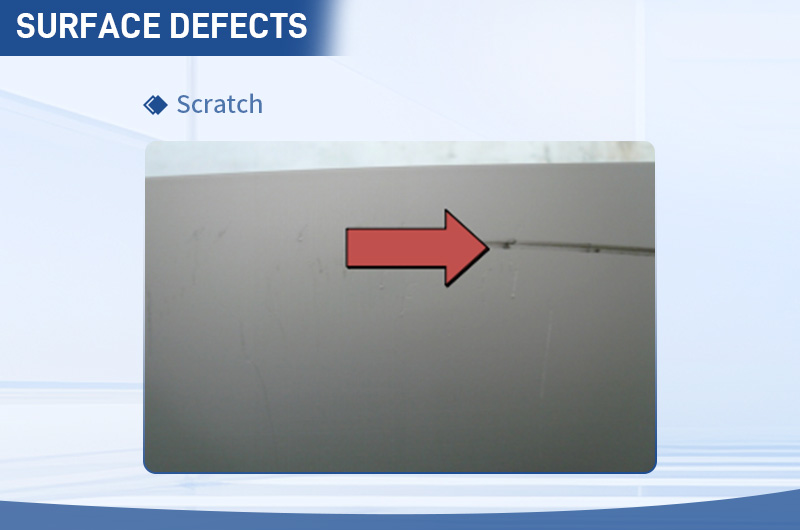

Nombre del Defecto: Adherencia (anodizado/electroforesis)

Definición: Formación anormal de película debido a la superposición de materiales durante el anodizado/electroforesis.

Características: Áreas sin película o con película adelgazada con marcas de superposición, ocasionalmente con colores de interferencia iridiscentes.

Causas:

- Espaciado de montaje en portaelementos demasiado denso.

- Tensión de montaje en portaelementos insuficiente, lo que provoca el deslizamiento y superposición de perfiles durante el lavado con agua.

Soluciones:

- Uso de 3 cables de aluminio para montaje en portaelementos de materiales electroforéticos (2 para materiales pequeños) con un espaciado de 2-3 dedos.

- Montaje en portaelementos de perfiles que se caen con un cable central.

- Aumento del ángulo de bajada y reducción de la velocidad de evacuación de gases.

Nombre del Defecto: Gravado áspero

Definición: Rugosidad de superficie causada por gravado alcalino excesivo de materiales de aluminio.

Características: Superficie opaca y áspera, que en casos graves afecta la precisión dimensional.

Causas:

- Temperatura/concentración excesiva del baño alcalino.

- Contenido de iones de aluminio demasiado bajo en el baño alcalino.

- Tiempo de gravado largo, contaminación del baño o rework frecuente.

Soluciones:

- Ajuste de parámetros del baño alcalino (concentración, contenido de iones de aluminio, temperatura).

- Control del tiempo de gravado alcalino.

- Limpieza regular de residuos del baño y reducción del rework.

Nombre del Defecto: Gravado insuficiente

Definición: Gravado alcalino incompleto, que no elimina los defectos de superficie.

Características: Ausencia de efecto de superficie mate o no cumplimiento de los requisitos del cliente.

Causas:

- Temperatura/concentración demasiado baja del baño alcalino.

- Tiempo de gravado alcalino corto.

- Contenido de iones de aluminio demasiado alto en el baño alcalino.

Soluciones:

- Control de la temperatura/concentración del baño alcalino.

- Aumento del tiempo de gravado alcalino.

- Ajuste de la concentración de iones de aluminio.

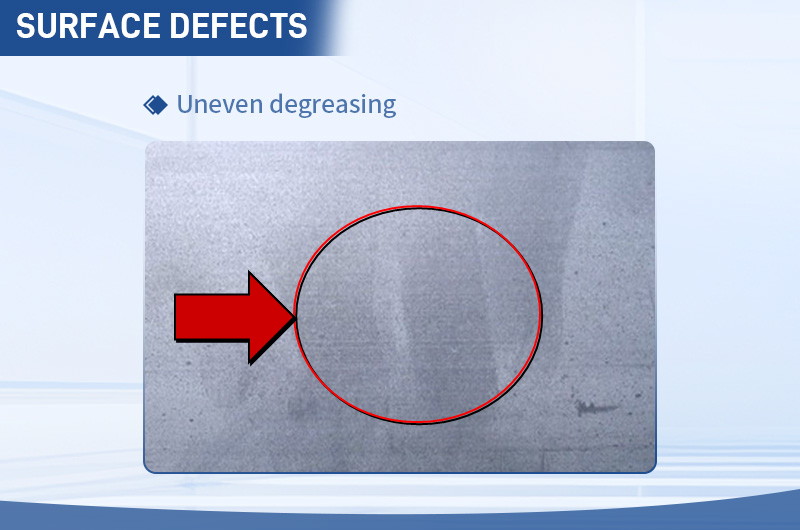

Nombre del Defecto: Desgrasado desigual

Definición: Gravado alcalino desigual causado por desgrasado incompleto.

Características: Brillo desigual después del anodizado, y manchas de color/color desigual después de la coloración.

Causas:

- Tiempo de desgrasado insuficiente.

- Componentes efectivos insuficientes en el baño de desgrasado.

- Contaminación grave por aceite en la superficie de la pieza.

Soluciones:

- Adición de agente desgrasante.

- Inmersión durante ≥3 minutos.

- Pretratamiento de piezas con alta contaminación por aceite mediante limpieza manual.

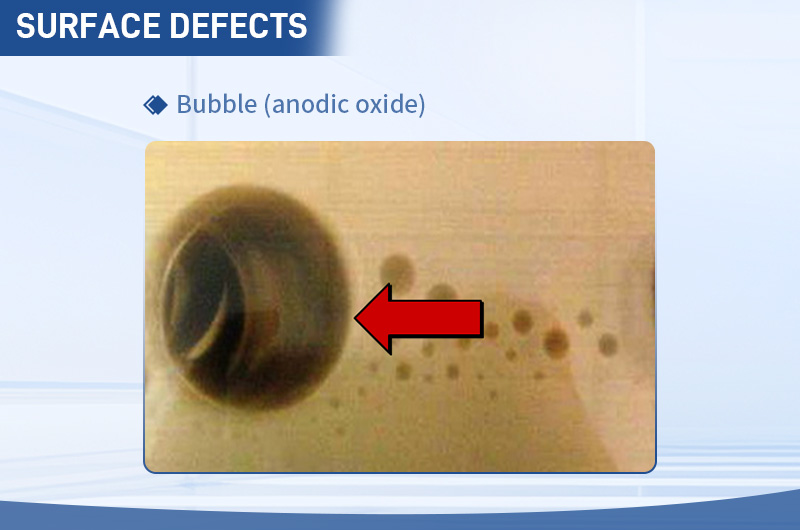

Nombre del Defecto: Burbujas en la película de óxido anódico

Definición: Áreas locales sin película o sin coloración causadas por la retención de gas electrolítico/aire de agitación.

Características: Película delgada o ausente en huecos/esquinas, y coloración desigual después de la coloración.

Causas:

- Ángulo de elevación inadecuado.

- Velocidad de entrada en el tanque demasiado rápida;

- Forma del perfil desfavorable para la evacuación de gases.

- Sacos desespumantes dañados.

Soluciones:

- Control del ángulo de bajada.

- Aumento del tiempo de preinmersión.

- Cambio de sacos desespumantes dañados.

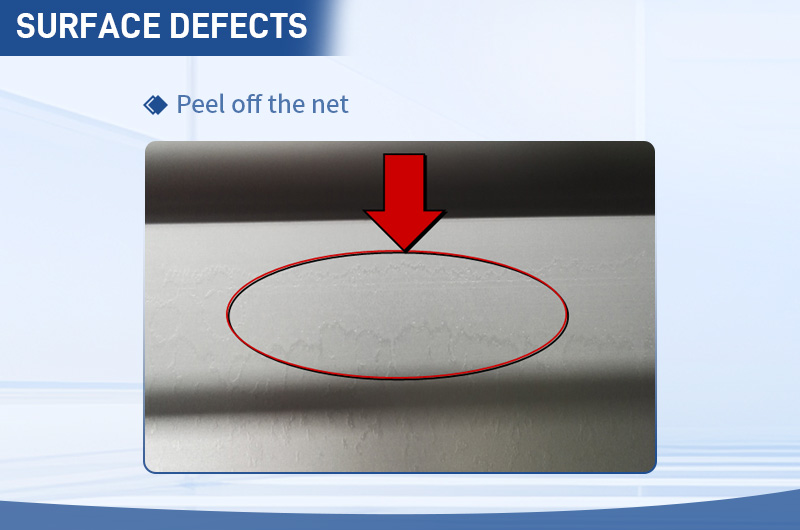

Nombre del Defecto: Eliminación incompleta de la película

Definición: Eliminación incompleta de la película de óxido antigua de perfiles sometidos a rework.

Características: Capa de peladuras desigual después del reanodizado, incapaz de formar una nueva película.

Causas:

- Tiempo de inmersión insuficiente en ácido sulfúrico.

- Tiempo de gravado alcalino insuficiente para la eliminación de la película.

Soluciones:

- Aumento del tiempo de inmersión en ácido sulfúrico.

- Aumento del tiempo de gravado alcalino.

Nombre del Defecto: Corrosión por agua de enjuague

Definición: Corrosión en forma de manchas durante el lavado con agua causada por impurezas de los materiales.

Características: Puntos negros en el centro como núcleo, extendiéndose hacia afuera en forma de copo de nieve/garra de pulpo.

Causas:

- Reacción del zinc/gallio en los perfiles con iones Cl⁻/F⁻ en el baño de lavado con agua.

- Tiempo de retención largo en el baño de agua después de la neutralización.

- Contaminación del baño de agua.

Soluciones:

- Control del contenido de zinc/gallio en las varillas de aluminio.

- Retención en el baño de agua por ≤10 minutos.

- Mantenimiento de la concentración de ácido nítrico entre 5%-8% en el baño de neutralización.

- Aumento del volumen de drenaje.

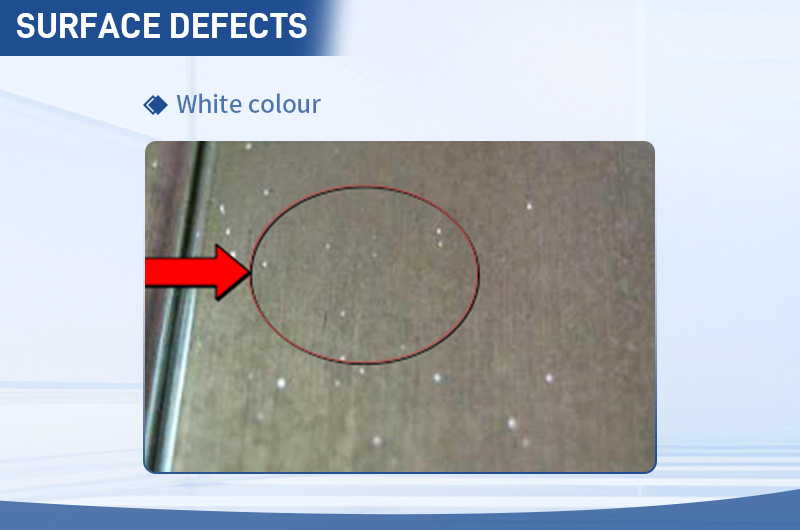

Nombre del Defecto: Puntos blancos (óxido anódico)

Definición: Marcas blancas en forma de punto sin coloración en la superficie, sin peladuras de la película.

Características: Grietas en la película, áreas sin coloración alrededor de las grietas, distribuidas a lo largo de la dirección de extrusión, y detectables por tacto.

Causas:

- Inclusiones en la aleación.

- Niebla alcalina adherida a la película de óxido.

Soluciones:

- Control estricto del proceso de fabricación de varillas de fundición.

- Anodizado lo antes posible después del montaje en portaelementos.

- Mejora de la ventilación del taller.

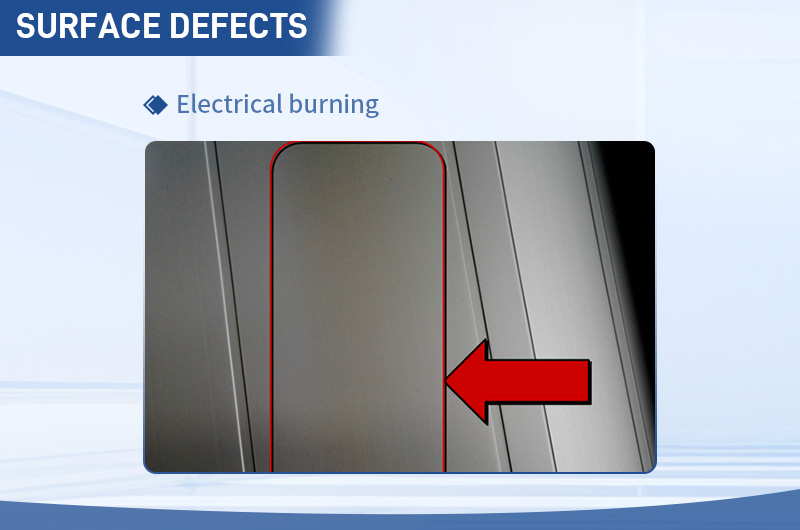

Nombre del Defecto: Quema eléctrica

Definición: Quema/ruptura causada por densidad de corriente local excesiva durante el anodizado.

Características: Marcas de quema de color negro/amarillo en la película, y ruptura del perfil en casos graves.

Causas:

- Densidad de corriente excesiva.

- Cortocircuito o mal contacto entre perfiles y cátodos.

- Aumento rápido de la corriente.

- Cátodos dañados o área de cátodo pequeña.

Soluciones:

- Control de la densidad de corriente entre 1.2-1.5mA/dm².

- Prohibición de que los perfiles toquen los cátodos.

- Pulido de barras de montaje en portaelementos y apriete de herramientas de sujeción.

- Normalización del aumento suave de la corriente.

- Cambio de placas de cátodo.

Nombre del Defecto: Inclusiones no metálicas

Definición: Inclusiones no metálicas en la estructura metálica, expuestas en la superficie después del anodizado.

Características: Forma lineal discontinua, consistente con la dirección de extrusión, no visibles durante la extrusión pero sí después del anodizado.

Causas:

- Desalineación entre el cilindro de extrusión y la varilla, lo que provoca la captación de materia extraña.

- Orificios de la matriz demasiado cerca del círculo exterior.

Soluciones:

- Centrado de los orificios de la matriz (reducción del círculo circunscrito del orificio de derivación para perfiles huecos).

- Verificación de la alineación de extrusión y mantenimiento de la presión residual.

- Eliminación de materia extraña.

- Control de la temperatura de la almohadilla de extrusión y calentamiento del cilindro/lingote.

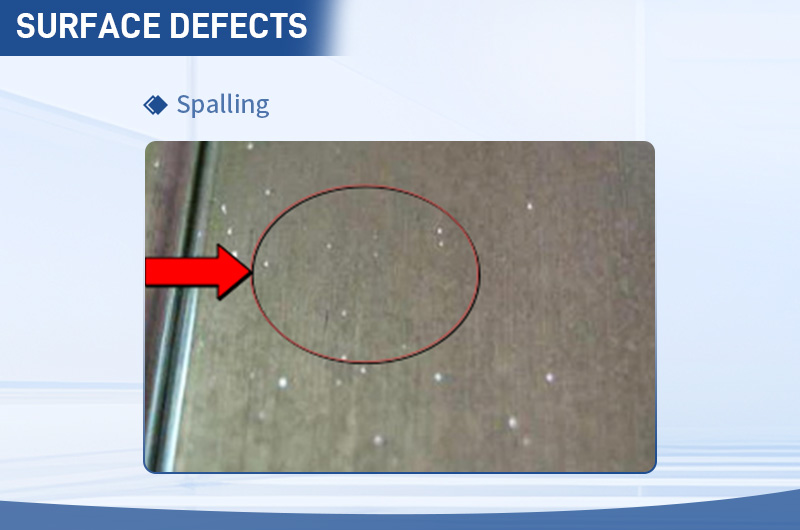

Nombre del Defecto: Peladuras

Definición: Peladuras en forma de punto de la película de óxido durante la coloración, que llevan a la falta de coloración.

Características: Puntos blancos o bloques de distribución irregular, no detectables por tacto.

Causas:

- Voltaje/tiempo de coloración excesivo.

- Contaminación de la solución de coloración.

- Película de barrera de óxido delgada o desigual.

Soluciones:

- Corrección de parámetros de coloración.

- Eliminación de impurezas de la solución de coloración.

- Aumento del voltaje de anodizado.

Nombre del Defecto: Puntos negros

Definición: Picaduras de corrosión en forma de estrella de color negro en la superficie de aluminio.

Características: Puntos negros de distribución irregular, sin película de óxido en los puntos de corrosión.

Causas: Concentración excesiva de iones cloruro en el electrolito de anodizado.

Soluciones: Cambio de la solución del baño y estabilización de los parámetros del baño de anodizado.

Nombre del Defecto: Grietas en la película (óxido anódico)

Definición: Grietas en la película causadas por una gran diferencia en el coeficiente de expansión térmica entre la película de óxido y el sustrato, o por fuerza externa/temperatura alta.

Características: Escamas en forma de lámina visibles al observar oblicuamente bajo luz intensa.

Causas:

- Tiempo de sellado demasiado largo.

- Falta de agitación con aire para materiales de gran espesor de película, lo que provoca la ausencia de intercambio térmico.

- Operación brusca durante la extracción del montaje en portaelementos.

Soluciones:

- Ajuste del tiempo de sellado.

- Agitación con aire durante el anodizado de materiales de gran espesor de película.

- Normalización de la operación de extracción del montaje en portaelementos.

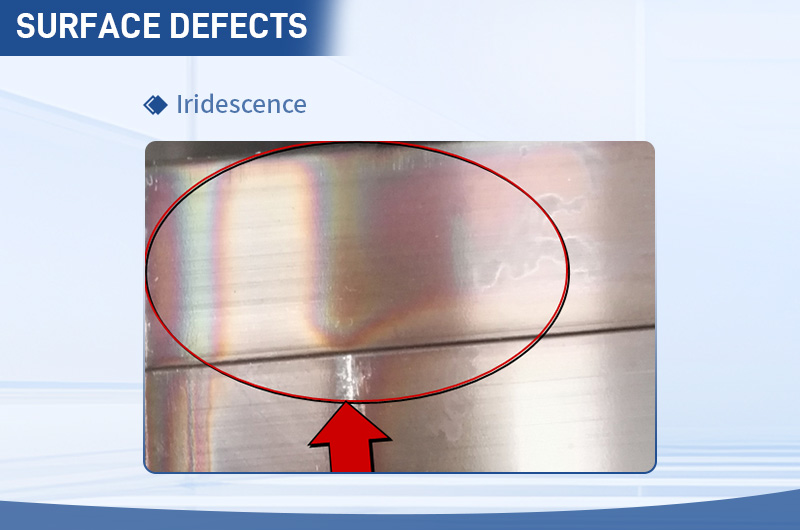

Nombre del Defecto: Irisación

Definición: Fenómeno de interferencia óptica, con películas anormales (películas arcoíris/interferencia) en la superficie.

Características: Colores arcoíris visibles al observar oblicuamente.

Causas:

- Sílice/fosfato en el baño de sellado caliente.

- Concentración/temperatura alta o tiempo largo del baño de sellado frío.

- Electrólisis de anodizado deficiente. Corrosión de la película de sellado.

Soluciones:

- Ajuste de la composición del baño.

- Reducción de la temperatura del baño y acortamiento del tiempo de sellado.

- Reducción del contenido de iones níquel en el baño de sellado.

- Limpieza de residuos del baño y filtración de la solución del baño.

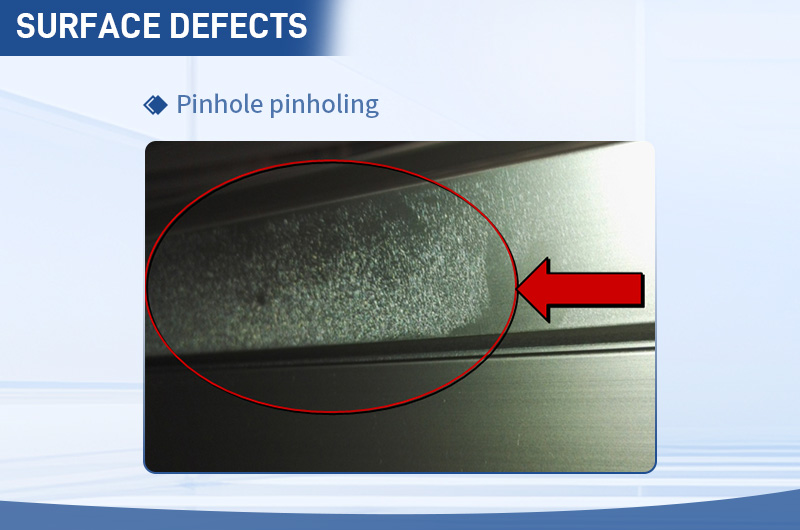

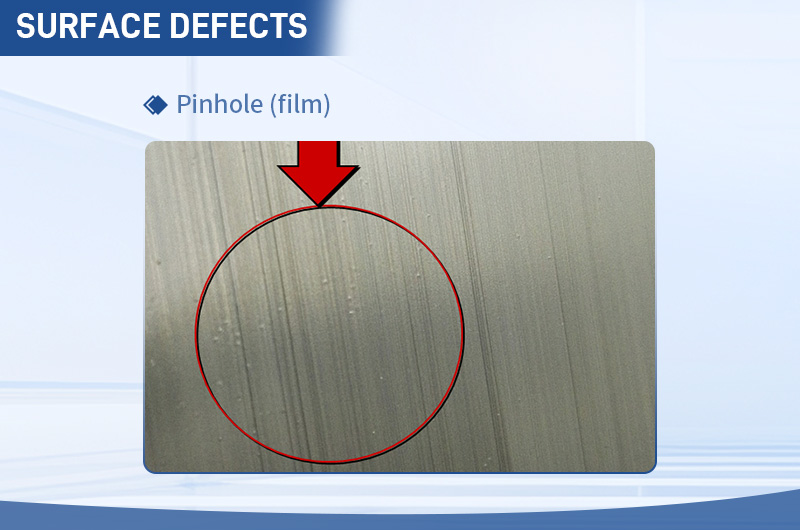

Nombre del Defecto: Agujeros de alfiler (en la película)

Definición: Picaduras de corrosión en forma de agujero de alfiler en la superficie de la película de pintura.

Características: Huecos pequeños en forma de depresión/penetración, más visibles al observar oblicuamente.

Causas:

- Retención de burbujas de aire al entrar en el baño de electroforesis;

- Ingreso de aire en el sistema de circulación.

- Sacos desespumantes dañados o voltaje alto.

- Contaminación del baño, temperatura alta o pH bajo.

- Eliminación incompleta de aceite en el pretratamiento.

- Almacenamiento largo de piezas sin tratar.

Soluciones:

- Aumento del ángulo de bajada y agitación hacia arriba y abajo.

- Cambio de sacos desespumantes/sacos filtrantes.

- Reducción del voltaje y control de la temperatura del baño.

- Ajuste de parámetros del baño.

- Refuerzo de la eliminación de aceite y anodizado oportuno.

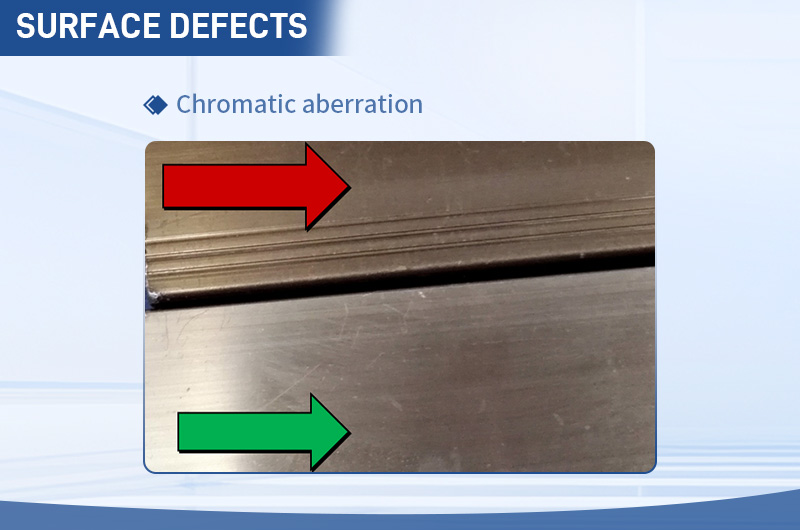

Nombre del Defecto: Aberración de color

Definición: Diferencia de color visual con la placa estándar.

Características: Desviación de color con respecto a la placa estándar después del anodizado y coloración.

Causas:

- Conductividad deficiente.

- Sujeción suelta de perfiles.

- Ajuste de color inadecuado durante la coloración.

Soluciones:

- Pulido de la barra conductora hasta exponer el color del sustrato.

- Apriete de los perfiles.

- Ajuste de color según la placa estándar y corrección oportuna.

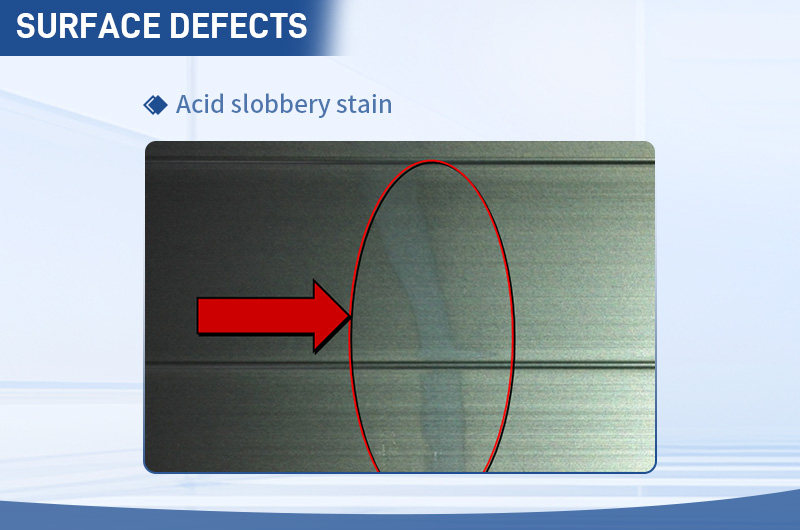

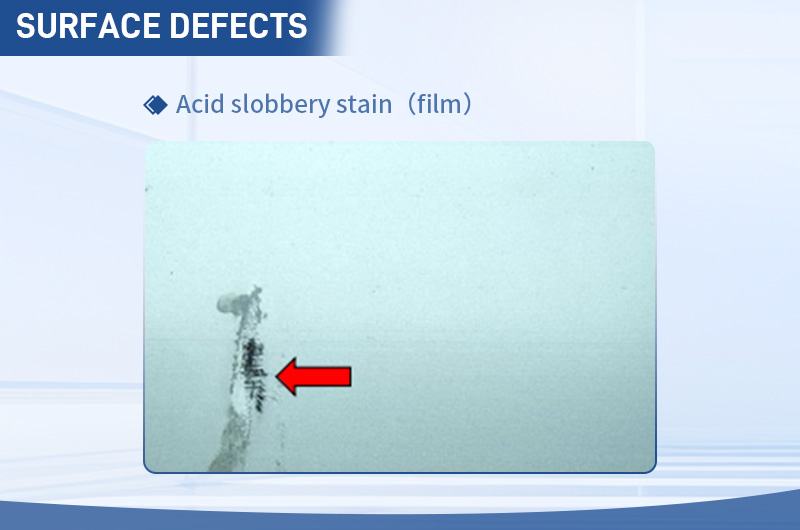

Nombre del Defecto: Corrosión por agua ácida/alcalina

Definición: Corrosión de la superficie del perfil por agua ácida/alcalina residual.

Características: Marcas de flujo blancas o puntos redondos en la superficie.

Causas:

- Solución ácida/alcalina residual en herramientas de sujeción/portaelementos.

- Limpieza incompleta de la superficie del perfil.

- Cruzamiento de portaelementos después del sellado.

Soluciones:

- Limpieza exhaustiva de herramientas de sujeción/portaelementos.

- Limpieza multiple de la cavidad interior pequeña de los perfiles.

- No cruzar los portaelementos.

- Enjuague de las vigas conductoras.

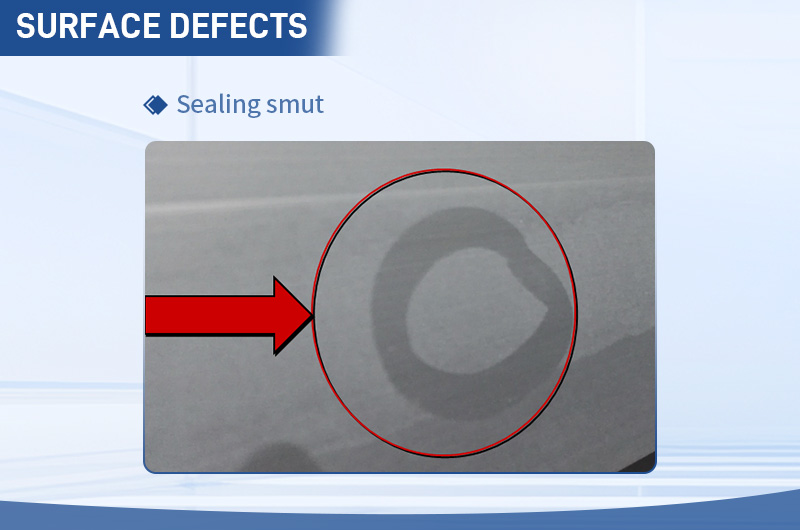

Nombre del Defecto: Suciedad de sellado

Definición: Depósitos de calcio adheridos a la superficie después del sellado.

Características: Suciedad blanca limpiable con paño en perfiles anodizados, y suciedad amarilla difícil de limpiar en perfiles coloreados.

Causas:

- Contenido alto de iones calcio/magnesio en el baño de sellado.

- Sustancias turbias no limpiadas en el baño.

- Tiempo de sellado largo o solución de baño envejecida.

Soluciones:

- Garantía de agua limpia en el baño de lavado con agua.

- Filtración de la solución del baño de sellado.

- Control del tiempo de sellado.

- Cambio por nueva solución de baño.

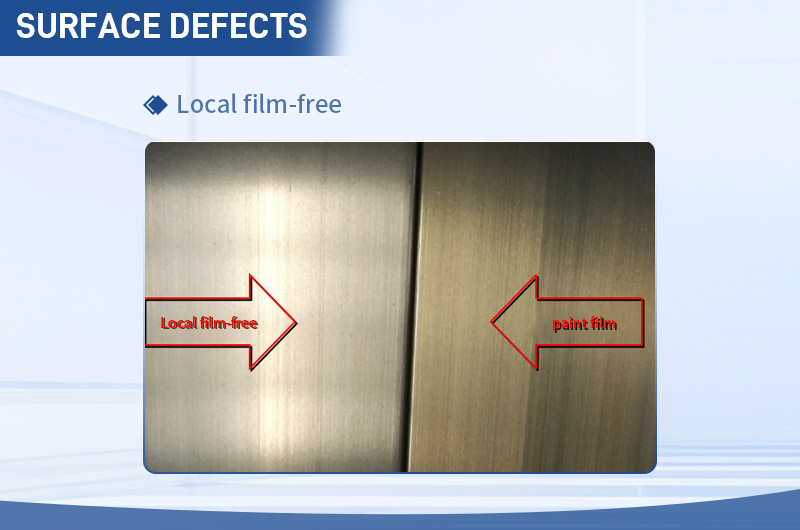

Nombre del Defecto: Ausencia local de película electroforética

Definición: Fallo en el recubrimiento con película de pintura orgánica durante la electroforesis.

Características: Brillo superficial bajo, áspero y pegajoso al tacto.

Causas:

- Conductividad deficiente.

- Tiempo de lavado con agua largo en RO1/RO2.

- Contenido alto de solvente en el baño de lavado con agua.

- pH alto del baño de electroforesis.

- Temperatura alta o tiempo de inmersión largo en el baño de agua caliente.

Soluciones:

- Verificación del circuito/montaje en portaelementos.

- Control del tiempo de lavado con agua a ≤2-3 minutos.

- Control del contenido de solvente.

- Detección y ajuste del pH.

- Control del proceso del baño de agua caliente.

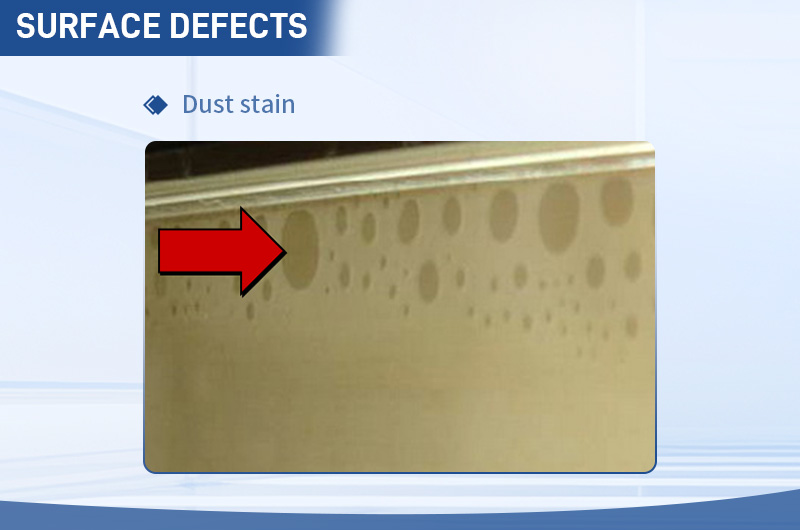

Nombre del Defecto: Manchas de polvo

Definición: Partículas pequeñas formadas por polvo y otras materias extrañas adheridas a la superficie o debajo de la película de pintura.

Características: Puntos de distribución irregular, con sensación elevada al tacto.

Causas:

- Baño de lavado con agua sucio o conductividad alta antes de la electroforesis.

- Impurezas mecánicas en el baño de electroforesis.

- Polvo en el taller/horno de curado.

Soluciones:

- Cambio de agua en el baño de lavado con agua y prueba regular.

- Refuerzo de la filtración del baño de electroforesis.

- Uso de ventilación independiente y limpieza regular.

- Limpieza del horno de curado y cambio de la pantalla filtrante.

Nombre del Defecto: Burbujas (película electroforética)

Definición: Marcas de burbujas formadas por burbujas adheridas a la superficie del perfil.

Características: Marcas de burbujas redondas irregulares de diferentes tamaños.

Causas:

- Retención de burbujas de aire al entrar en el baño de electroforesis.

- Microburbujas en la solución de pintura.

- Ángulo de entrada insuficiente.

- Valvulas no cerradas que provocan el ingreso de aire.

- Contenido bajo de solvente A.

Soluciones:

- Aumento del ángulo de bajada y espera de 30 segundos antes de energizar.

- Verificación de sacos desespumantes.

- Adición de solvente B o aumento de la circulación.

- Apriete de válvulas.

- Suplemento de solvente A.

Nombre del Defecto: Enpolvamiento (JIS)

Definición: Polvo blanco formado en la superficie de la película después del anodizado.

Características: Película blanca en polvo y opaca, fácil de caer al limpiar con la mano.

Causas:

- Temperatura alta del electrolito, contenido alto de iones de aluminio o densidad de corriente alta.

- Tiempo de anodizado/inmersión largo.

- Agitación del baño inadecuada.

- Montaje en portaelementos denso.

Soluciones:

- Ajuste de la temperatura del electrolito.

- Separación de iones de aluminio excesivos.

- Control de la corriente, el anodizado y el tiempo de inmersión.

- Agitación con aire.

- Control del espaciado del montaje en portaelementos.

Nombre del Defecto: Amarilleo (película de óxido anódico combinada)

Definición: Amarilleo de la película de pintura o la película de óxido.

Características: Amarilleo general de la película compuesta en el perfil.

Causas:

- Recubrimiento demasiado grueso.

- Temperatura de curado alta o tiempo de curado largo.

- Contaminación del baño de electroforesis o calidad deficiente de la pintura.

- Inmersión larga en agua después del anodizado.

Soluciones:

- Reducción del grosor del recubrimiento.

- Ajuste de la temperatura del horno al rango de proceso.

- Refinamiento de la solución del baño y selección de pintura electroforética estable.

- Control de la calidad y el tiempo de lavado con agua.

Nombre del Defecto: Adherencia de gel (electroforesis)

Definición: Pintura electroforética granular adherida a la superficie después del curado por electroforesis.

Características: Partículas de distribución irregular de diferentes tamaños.

Causas:

- Pintura antigua adherida a las paredes del baño de electroforesis/baño de lavado con agua RO.

- Ingreso de ácido en el baño que provoca la aglomeración de resina.

- Agitación desigual después de agregar pintura.

Soluciones:

- Limpieza regular del cuerpo del baño.

- Prevención del ingreso de ácido.

- Agitación durante ≥30 minutos después de agregar pintura antes de bombearla al baño principal.

Nombre del Defecto: Rayas/residuo de pintura (electroforesis)

Definición: Manchas de pintura o rayas de flujo de pintura en la superficie después del curado por electroforesis.

Características: Manchas/rayas de flujo de pintura irregulares en la superficie de la película de pintura.

Causas:

- Tiempo de retención largo después de salir del baño de electroforesis.

- Concentración de pintura inadecuada.

- Lavado con agua incompleto.

- Contenido alto de sólidos en el baño RO2.

- Goteo de agua ácida/alcalina desde la viga conductora.

Soluciones:

- Retención por ≤1 minuto después de salir del baño.

- Control de la concentración de pintura.

- Aumento del lavado con agua.

- Reducción del contenido de sólidos en el baño RO2.

- Limpieza por pulverización de la viga.

Nombre del Defecto: Manchas de agua

Definición: Manchas o patrones similares a gotas de agua (huellas de agua) formados por gotas de agua adheridas a la superficie de la película de pintura antes/durante el curado.

Características: Propensas a aparecer en partes horizontales/oblicuas, con patrones en forma de punto/gota irregular.

Causas:

- Gotas de agua adheridas a la película de pintura semiseca;

- Impurezas en las gotas de agua.

- Calidad deficiente o tiempo corto de lavado con agua pura caliente.

Soluciones:

- Aumento del tiempo de drenaje de agua.

- Garantía de la calidad y el tiempo de inmersión del baño de agua caliente.

Nombre del Defecto: Burbujas (proceso de coloración)

Definición: Manchas de color en forma de burbuja formadas por la retención de gas que impide el ingreso de iones de coloración a los poros de la película durante la coloración electrolítica.

Características: Película delgada o ausente en huecos/esquinas, con coloración desigual.

Causas:

- Ángulo de elevación inadecuado.

- Velocidad de entrada en el tanque rápida.

- Forma del perfil desfavorable para la evacuación de gases.

- Sacos desespumantes dañados.

Soluciones:

- Control del ángulo de bajada.

- Aumento del tiempo de preinmersión.

- Cambio de sacos desespumantes dañados.

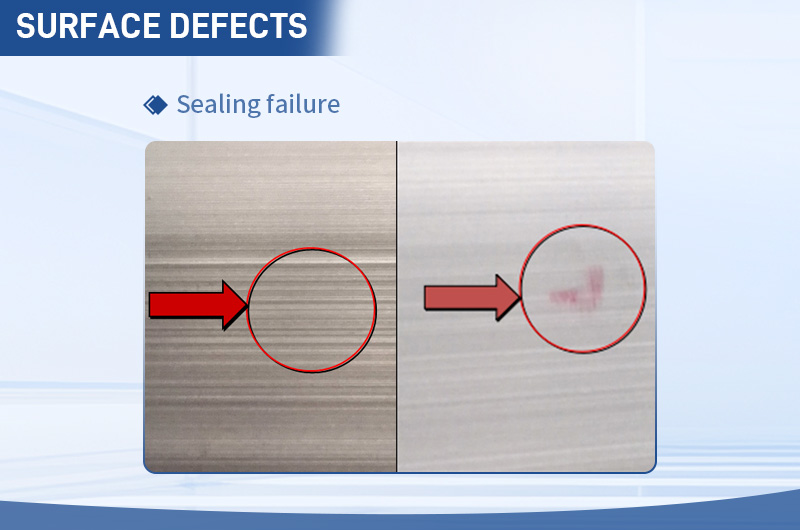

Defectos de Apariencia y Rendimiento: 4 Tipos, Relacionados con Indicadores Funcionales Centrales

Nombre del Defecto: Falla en el sellado

Causas:

- El proceso de sellado es corto y la temperatura es baja.

- pH anormal del baño.

- Espesor de película excesivo.

Soluciones:

- Aumento del tiempo de sellado.

- Ajuste de temperatura/pH.

- Determinación del tiempo de sellado según el espesor de la película.

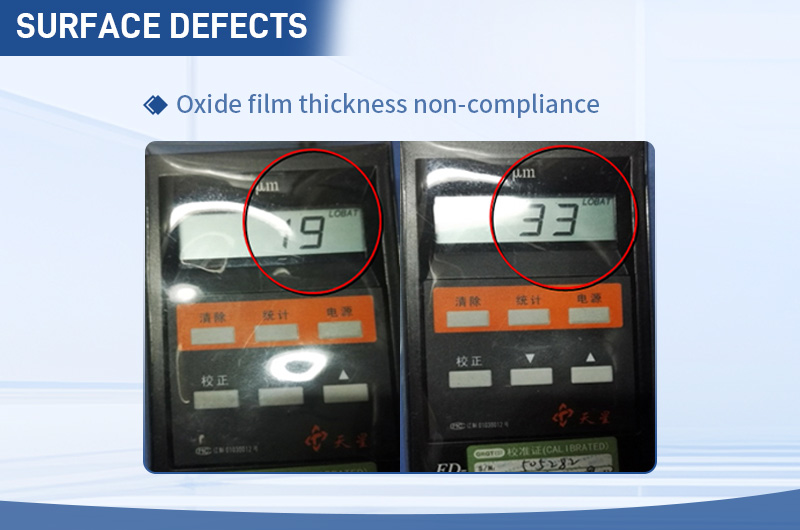

Nombre del Defecto: Espesor de película de óxido no conforme

Causas:

- Cálculo incorrecto del tiempo de anodizado.

- Corriente inadecuada de la máquina de silicio.

- Montaje en portaelementos suelto.

Soluciones:

- Cálculo del tiempo según la fórmula.

- Verificación de la salida de corriente.

- Apriete del montaje en portaelementos.

Nombre del Defecto: Dureza de lápiz no conforme

Causas:

- Temperatura de agua caliente baja.

- Temperatura/tiempo de curado insuficiente.

- Solución de baño envejecida.

Soluciones:

- Control de la temperatura de agua caliente.

- Ajuste de parámetros de curado.

- Cambio de parte de la solución del baño.

Nombre del Defecto: Resistencia a la corrosión no conforme

Causas:

- Película de pintura delgada.

- Contaminación del baño de agua caliente/agua pura.

- Valor ácido alto de la solución del baño.

Soluciones:

- Garantía del espesor de la película de pintura.

- Cambio de sacos filtrantes.

- Ajuste del valor ácido (torre C refinada).

Defectos de Forma y Dimensiones: 2 Tipos, Proporción Baja

Nombre del Defecto: Huella de sujeción con alambre excesiva

Causas:

- Posicionamiento deficiente de barras conductoras.

- Montaje en portaelementos suelto.

- Ángulo de bajada < 30°.

Soluciones:

- Posicionamiento de barras conductoras;

- Apriete del montaje en portaelementos.

- Garantía de ángulo de bajada > 30°.

- Uso de barras conductoras conformes.

Nombre del Defecto: Reducción del grosor de pared debido a rework

Causas:

- Precisión dimensional deficiente de materiales de entrada extruidos.

- Rework frecuente de anodizado.

Soluciones:

- Inspección de materiales de entrada antes del montaje en portaelementos.

- Garantía de calificación en una sola vez tanto como sea posible.

Resumen de las Causas de Defectos

- Parámetros de proceso fuera de control: Baño anormal (ej.: concentración de ácido sulfúrico, Cl⁻>200ppm, iones de aluminio>20g/L, pH, temperatura), parámetros eléctricos inadecuados (ej.: densidad de corriente, voltaje, tiempo).

- Problemas de equipos y herramientas: Fallos de herramientas de sujeción/barras conductoras/sacos desespumantes, fallos de agitación/filtración/aislamiento, corriente inadecuada de la máquina de silicio.

- Problemas de materiales: Altas impurezas en la aleación (ej.: Fe/Si/Zn), precipitación de Mg₂Si, envasado que contiene Cl⁻/SO₄²⁻, materiales de entrada/varillas de fundición no conformes.

- Operación no estandarizada: Montaje en portaelementos/bajada al tanque inadecuados, tiempo incorrecto de pretratamiento (desgrasado/gravado alcalino), no uso de guantes, almacenamiento por más de 6 horas.

- Factores ambientales: Almacenamiento húmedo o gran diferencia de temperatura, polvo excesivo en el taller, niebla ácida/alcalina sin control.

Principios de Prevención de Defectos

- Control de proceso: Monitorear el baño (ácido sulfúrico 150-200g/L, Cl⁻<200ppm), controlar la densidad de corriente en 1.2-1.5mA/dm², calcular el tiempo según el espesor de la película.

- Mantenimiento de equipos: Reemplazar regularmente herramientas de sujeción/sacos desespumantes y pulir barras conductoras, verificar la agitación/filtración y calibrar la máquina de silicio.

- Gestión de materiales: Controlar las impurezas de la aleación, enfriamiento rápido después de la extrusión (≤250℃), usar empaque no corrosivo, inspeccionar los materiales de entrada.

- Operación estandarizada: Mantener un espaciado de montaje en portaelementos de 2-3 dedos y un ángulo de bajada >30°, desgrasado durante ≥3 minutos y uso de guantes, anodizado dentro de 6 horas.

- Control ambiental: Almacenar en un entorno seco y de temperatura constante, ventilador el taller, limpiar el polvo y reemplazar regularmente el agua en el baño de lavado con agua.