Guía Completa de la Barra Colectora de Aluminio 6101

Introducción: Principios de Ingeniería de las Barras Colectoras de Aluminio

La aleación de aluminio 6101 representa un logro destacado en ingeniería de materiales, combinando la alta conductividad eléctrica del aluminio puro con la resistencia mecánica requerida para aplicaciones eléctricas exigentes. A medida que los sistemas de energía evolucionan hacia una mayor eficiencia e integración de energías renovables, una comprensión profunda de la tecnología de aleación de aluminio 6101 se ha vuelto esencial para ingenieros y especificadores de materiales.

Esta guía proporciona una exploración profunda de los fundamentos metalúrgicos, procesos de fabricación y aspectos esenciales del control de calidad para barras colectoras de aleación de aluminio 6101 premium. Basándose en las últimas investigaciones sobre aleaciones conductoras Al-Mg-Si, ofrece orientación práctica para decisiones de selección de materiales.

Este es contenido altamente técnico. Haga clic en Barra Colectora de Aluminio 6101 para información detallada del producto.

Parte 1: Principios Metalúrgicos de la Aleación de Aluminio 6101

El Sistema de Aleación Aluminio-Magnesio-Silicio

La aleación de aluminio 6101 pertenece a la serie 6000, fortalecida principalmente mediante precipitación de siliciuro de magnesio (Mg₂Si). Ofrece las siguientes ventajas principales:

- Tratabilidad Térmica: Mejora de resistencia mediante tratamiento de solución y envejecimiento

- Conformabilidad: Adecuada para extrusión, doblado y otros procesos de fabricación

- Equilibrio Conductividad-Resistencia: Optimizada con precisión para aplicaciones eléctricas

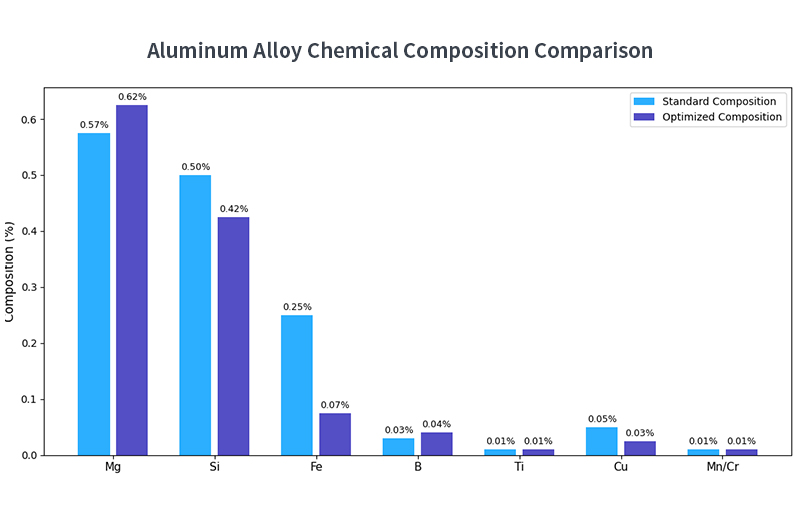

Composición Química

Las propiedades superiores de la aleación de aluminio 6101 dependen del control preciso de la proporción de elementos clave como magnesio y silicio, así como del contenido de impurezas como hierro, manganeso y cromo.

El Papel Crítico del Boro

El boro es un elemento clave frecuentemente pasado por alto en las aleaciones de aluminio de grado eléctrico. Los metales de transición como titanio, vanadio, manganeso y cromo se disuelven en la matriz de aluminio a temperatura ambiente, causando una dispersión significativa de electrones y reduciendo la conductividad. El boro reacciona con estas impurezas para formar boruros insolubles, precipitándolos de la solución sólida y eliminando su impacto negativo en la conductividad.

Efecto: Optimizar el contenido de boro al 0, 03%-0, 05% puede mejorar la conductividad en 0, 2-0, 3% IACS (Estándar Internacional del Cobre Recocido).

El Compromiso entre Resistencia y Conductividad

El desafío principal en el desarrollo de la aleación de aluminio 6101 radica en la relación inversa entre resistencia y conductividad. La resistividad del material está determinada por los efectos combinados de la dispersión de matriz, dispersión de solución sólida, dispersión de precipitados, dispersión de dislocaciones y dispersión de límites de grano.

- Temple T6 (Envejecimiento Máximo): Resistencia máxima alcanzada; conductividad relativamente menor al 55-57% IACS

- Temple T61 (Subenvejecido): Mayor conductividad ≥59% IACS; nivel de resistencia moderado

Secuencia de Precipitación: Solución Sólida Sobresaturada → Zonas Guinier-Preston (GP) → Fase β'' (Fase de Fortalecimiento Primario) → Fase β' → Fase β (Mg₂Si, Conductividad Óptima)

La fase β'' proporciona la resistencia máxima, pero los átomos de soluto residuales en la matriz aún afectan la conductividad, haciendo necesario un equilibrio entre resistencia y conductividad.

Optimización de la Relación Magnesio-Silicio

La relación estequiométrica para Mg₂Si es 1, 73.

- Relación Mg/Si < 1, 73 (Exceso de Silicio): Cinética de envejecimiento más rápida, mayor resistencia del material

- Relación Óptima para 6101: Relación Mg/Si controlada aproximadamente en 1, 4 (ligero exceso de silicio), con contenido total de Mg₂Si de 1, 00%-1, 10%, logrando el mejor equilibrio entre resistencia y conductividad

Parte 2: Tecnología del Proceso de Fabricación

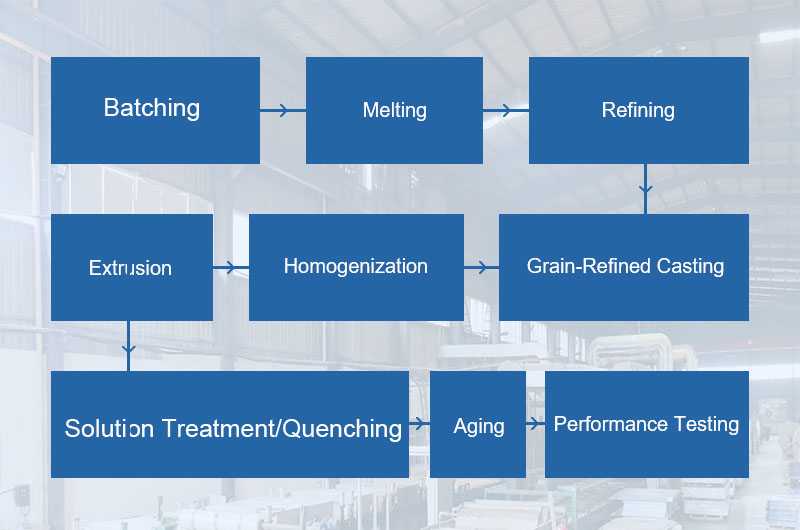

Flujo del Proceso de Producción

Dosificación → Fusión → Refinación → Colada con Refinamiento de Grano → Homogeneización → Extrusión → Tratamiento de Solución/Temple Rápido → Envejecimiento → Pruebas de Rendimiento

Purificación de la Masa Fundida

Las impurezas son el enemigo de la conductividad. Se deben emplear procesos avanzados de purificación de masa fundida (inyección de argón, desgasificación rotativa, filtración cerámica) para alcanzar los siguientes objetivos:

- Contenido de hidrógeno < 0, 12 mL/100g de aluminio

- Tasa de eliminación de inclusiones > 99%

Efecto: La refinación adecuada de la masa fundida por sí sola puede mejorar la conductividad en 0, 2-0, 3% IACS.

Homogeneización y Extrusión

- Homogeneización: Mantener a 550-565°C durante 5-8 horas para disolver completamente los compuestos intermetálicos gruesos

- Extrusión: Extrusión isotérmica a 480-510°C con relación de extrusión controlada aproximadamente en 20

Nota: El efecto de la deformación por extrusión en la conductividad es temporal y puede recuperarse completamente mediante el tratamiento térmico posterior.

Optimización del Tratamiento Térmico

El tratamiento de solución requiere temperaturas superiores a 521°C, seguido de temple rápido (crítico para mantener la sobresaturación de la matriz). El tratamiento de envejecimiento es el proceso clave que determina las propiedades finales del material, con parámetros detallados en la tabla siguiente:

| Temple | Temperatura | Tiempo | Características de Propiedades |

|---|---|---|---|

| T6 | 200°C | 7-8 horas | Resistencia máxima |

| T61 | 225°C | 4-5 horas | Conductividad máxima |

| T63 | 210°C | 7-9 horas | Propiedades equilibradas |

| T64 | 280°C | 6-7 horas | Condición sobreenvejecida, excelente conductividad |

Proceso de Envejecimiento Avanzado (Especificación para Energía Eólica): Las investigaciones muestran que el envejecimiento a 195°C durante 6-8 horas logra propiedades integrales óptimas (conductividad aproximadamente 57% IACS, límite elástico aproximadamente 210 MPa), con estabilidad superior en comparación con el envejecimiento a 190°C o 200°C.

Parte 3: Tratamiento Superficial y Prevención de Defectos

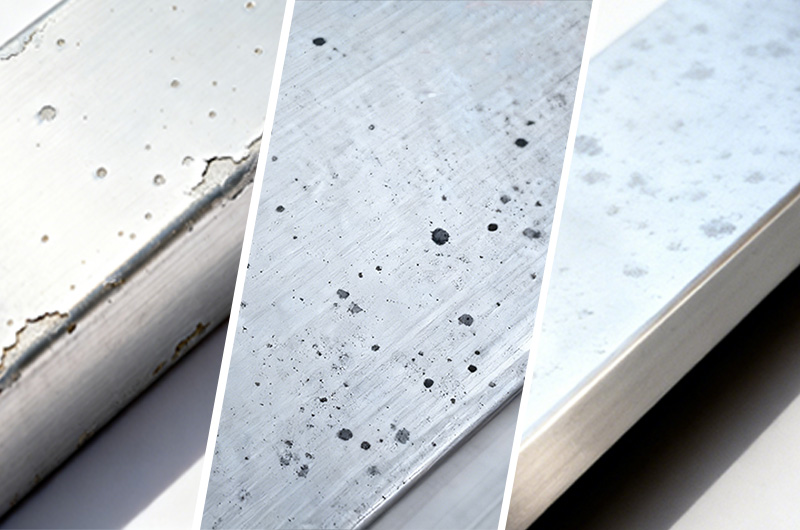

Mecanismos de Defectos en Recubrimientos

- Desprendimiento/Delaminación: Causado por película de óxido residual entre el sustrato de aluminio y el recubrimiento (espesor < 1 micra)

- Manchas Negras: Resultado de contaminación por óxido de aluminio/impurezas de silicio durante la colada

- Manchas Esféricas Grises: Causadas por contaminación de impurezas de hierro/manganeso en la solución de recubrimiento

Controles Críticos del Proceso

- Secuencia de Pretratamiento: Desengrase → Ataque Alcalino → Decapado Ácido → Doble Zincado (este paso es crucial)

- Control de Tiempo: Minimizar el intervalo entre limpieza y recubrimiento para prevenir la reoxidación del sustrato

Especificaciones de Espesor del Recubrimiento

Estudios comparativos de procesos de cobreado con cianuro y sin cianuro indican los siguientes requisitos de espesor:

| Métrica de Rendimiento | Espesor Mínimo de Cobre | Notas |

|---|---|---|

| Estabilidad de Resistencia | ≥3 micras | Por debajo de este espesor, la resistencia fluctúa |

| Control de Porosidad | ≥5 micras | Asegura porosidad < 1/cm² |

| Soldabilidad | ≥5 micras | Particularmente crítico para cobreado sin cianuro |

| Resistencia a la Corrosión (Niebla Salina) | ≥3 micras | Alcanza clasificación Grado 7 |

Especificaciones Recomendadas: Para ambientes agresivos, el espesor de la subcapa de cobre no debe ser menor a 5 micras; para ambientes estándar, el espesor de la subcapa de cobre no debe ser menor a 3 micras, con una capa superior de estaño adicional de 5-10 micras.

Parte 4: Comparación de Rendimiento y Guía de Selección

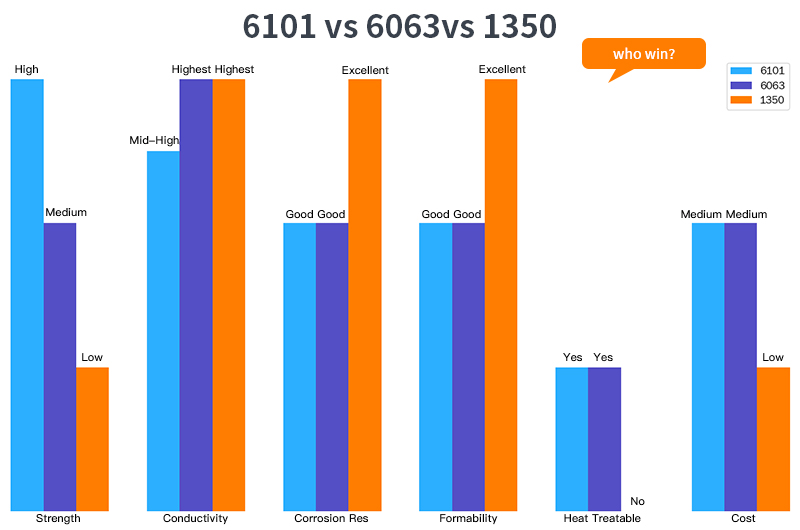

Aleación de Aluminio 6101 vs. Materiales Alternativos

- Barra de aluminio 6101: Alta resistencia, conductividad media-alta, adecuada para barras colectoras estructurales

- Barra de aluminio 6063: Aleación de extrusión de uso general, menor resistencia y conductividad que 6101

- Barra de aluminio 1350: Mayor conductividad, menor resistencia

Comparación de Ingeniería: Barras de Aluminio vs. Barras de Cobre

Comparada con el cobre, la aleación de aluminio presenta una densidad de solo el 30% de la del cobre, un costo aproximadamente de 1/3 a 1/4 del cobre, y una conductividad del 55-60% IACS.

Reglas de Dimensionamiento para Equivalencia de Elevación de Temperatura en Reemplazo de Aluminio por Cobre

Reemplace las barras de cobre por barras de aluminio aumentando el ancho ~27% (recomendado para mejor disipación de calor) o aumentando el espesor ~50%. Haga clic en el enlace para ver los métodos de reemplazo de barras de cobre por aluminio

Parte 5: Verificación de Calidad y Ensayos

Elementos de Ensayo Estándar

- Ensayo de Conductividad: Según ASTM B193

- Ensayo de Propiedades de Tracción: Según ASTM E8/E8M

- Ensayo de Doblado: Según ASTM B317 (doblado a 90°, sin grietas = aprobado)

Requisitos de Radio de Doblado (Según ASTM B317)

Para aluminio 6101 en diferentes temples de tratamiento térmico (T6, T61, T63, T64), deberá cumplir con los requisitos de radio mínimo de doblado diferenciados basados en los rangos de espesor correspondientes.

Parte 6: Tendencias de Desarrollo Futuro

Objetivo: Desarrollar materiales de barras colectoras de aleación de aluminio con resistencia > 400 MPa y conductividad > 55% IACS

Vías Técnicas:

- Tecnología de microaleación (sinergia de elementos cobre/zinc)

- Optimización de composición asistida por aprendizaje automático

- Procesos de deformación plástica severa (ej., Presión Angular de Canal Igual, ECAP)

Conclusión

La barra colectora de aluminio 6101 es un material de precisión cuya fiabilidad depende de factores críticos que incluyen el control de la relación magnesio-silicio, el tratamiento con boro y la calidad del recubrimiento.

Consideraciones Clave de Adquisición:

- Confirmar la condición de temple específica (T6/T61/T63) basándose en los requisitos reales de rendimiento mecánico y eléctrico

- Verificar que el proveedor utilice el proceso de pretratamiento de doble zincado para el recubrimiento

- Comprobar el cumplimiento del producto con las normas ASTM relevantes